Je ne parlerai pas du forgeage ou des traitements thermiques que je connais mal pour la fabrication des canons

LE FRETTAGE

La variation des propriétés du métal due à un effort qui lui a fait subir des déformations permanentes, s’appelle l’ECROUISSAGE

LOI DE COULOMB

Le métal acquière, par écrouissage, une limite élastique égale à la charge maximum qu’il a supporté au cour de l’essai

Les aciers utilisés sont majoritairement des aciers Nickel-Chrome-Molybdene proche de la norme 30 NCD 12 en résistance et ductilité. La ductilité est très importante, sa réduction augmente les risques d’explosion du tube

DUCTILITE : capacité d’un matériau à se déformé plastiquement sans se rompre , capacité d’un métal à être étiré et déformé avant sa rupture

LOI DE COULOMB

Le métal acquière, par écrouissage, une limite élastique égale à la charge maximum qu’il a supporté au cour de l’essai

Une bouche à feu va subir des efforts transversaux et des efforts longitudinaux qui se produisent simultanément et dans un temps très court

Ceci étant posé on peut commencer et je vous fais grâce des calculs qui vont avec ce qui suit

La puissance d’un tube simple ne peut jamais dépasser la moitié de la limite élastique, on a donc cherché à réaliser un mode d’assemblage de plusieurs tubes simples, concentriques qui permettent de faire travailler le métal des couches intérieures de chaque tube dans de meilleures conditions, de manière à augmenter la résistance maximum de l’ensemble sans modifier son épaisseur

Pour faire simple, on va utiliser la limite élastique de plusieurs tubes emboités les uns dans les autres plus tôt que d’un seul, le diamètre extérieur lui ne changera pas mais on augmente la solidité

Il a deux procédé de frettage

Le premier est très peut employé, les frettes successives sont constituées avec des métaux de plus en plus inextensible. On calcul alors les éléments de façon que toutes les couches intérieures des frettes arrivent à leur limites d’élasticité en même temps, il n’y a pas de serrage entre les frettes

Dans le deuxième procédé, les frettes successives sont introduite les unes dans les autres avec serrage.

A cet effet on donne à l’élément frettant avant assemblage, un diamètre plus faible que le diamètre correspondant de l’élément fretté. Après assemblage, les deux tubes se trouvent déformés ; il y a diminution du diamètre extérieure de l’élément fretté et augmentation du diamètre intérieur de la frette. Le diamètre du joint, après assemblage est intermédiaire entre les deux diamètres.

Ce qui fait qu’au repos

l’élément frettant serre l’élément fretté, cette compression se transmet jusqu’à la couche interne de l’élément fretté qui se trouve avoir la plus grande compression

pendant le tir

Ce qui fait qu'au tir

sous l’effet de la pression des gaz cette compression diminue, s’annule et si la pression des gaz devient assez forte, cette couche est mise en état d’extension

la couche interne qui travaillait dèjà en extension au repos travaillera encore plus ; par conséquent son action résistante sera beaucoup plis énergique que celle d’une couche de même rang dans un tube simple

on conçoit donc que le frettage permette d’obtenir la même résistance avec une épaisseur moindre, et que la résistance du canon croisse avec le nombre de frettes pour une même épaisseur totale.

Cependant la compression dont est capable la couche interne a une limite qu'il ne faudra pas dépasser sous peine d'écraser cette couche interne ou même de lui donner seulement une déformation permanente.

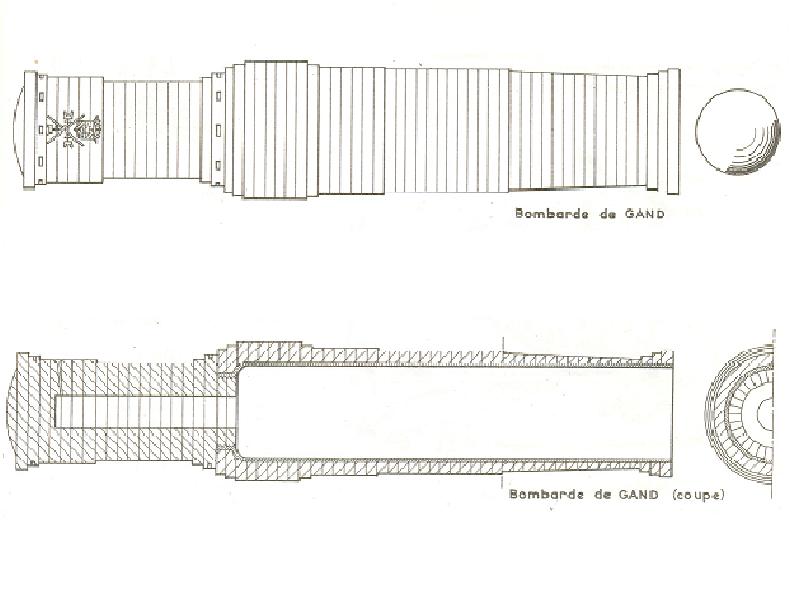

[img]

[/img]

REALISATON PRATIQUE DU FRETTAGE

On utilise deux procédé

le frettage à froid

le tube et la frette sons légèrement conique, l'un conique extérieurement, l'autre extérieurement. Ils sont assemblés l'un dans l'autre et le serrage est réalisé en finissant l'assemblage à la presse. Ce procédé à l'avantage de se faire à froid et ne modifie pas les caractéristique techniques de l'acier. Cela necessite une précision d'usinage importante et des presses très puissantes.

le frettage à chaud

Le procédé le plus utilisé

L'assemblage est obtenu par chauffage de la frette qui se dilate et on l'engage dans le tube, lors du refroidissement, le serrage se produit.

L'inconvénient est que le chauffage par rampe à gaz produit des oxydations génantes pour l'assemblage et une diminution des qualités de l'acier

L'avantage est d'être relativement simple mais modifie quelque les caractéristiques de l'acier

Le chauffage par induction électromagnétique diminue un peut le problème de modification des aciers

LE FRETTAGE EN FIL D'ACIER

Ce procédé préconisé par le Capitaine SHULTZ en 1870 consiste à enrouler autour du tube avec une certaine tension un fil d'acier ou un ruban, formant des spires jointives avec une certaine tension; On enroule plusieurs couches avec des tensions de plus en plus importantes. Si ce système augmente la résistance transversale, il n'augmente pas la résistance longitudinale

Ce procédé n'a été utilisé qu'à l'étranger, en particulier en Angleterre mais n'a plus qu'un intérêt historique et théorique.

POUR CONCLURE

Les bouches à feu frettées non écrouies peuvent tirer à des pression normales de service jusqu'à 2600 à 3000 kg au cm2

Le frettage a permis de fabriquer des bouches à feu puissantes de faible volume, à une époque ou la métallurgie ne permettait pas de fabriquer des grosses ébauches homogène et saines

En contre partie, elles exigeaient, quand elles étaient longue et puissantes comme les canons de marine,un grand nombre d'éléments, ainsi la pièce de marine de 194 Modèle 1902 comprenait 30 éléments. On imagine facilement que le prix de revient, l'usinage, le temps passé en fabrication et l'assemblage des frettes sont prohibitifs

L'amélioration de la qualité des ébauches va permettre la réalisation avec 3 éléments voir 2

[img]

[/img]

Il existe une autre solution : l'autofrettage

[img]

[/img]

Un petit cadeau trouvé sur le net installation d'un tube de 380 sur le JEAN BART

et l'installation d'une pièce de 150

_________________

/>

LE BON DIAMETTRE POUR LE PASSAGE DE LA GODILLE ( ENGOUJURE )

DANS LE TABLEAU ARRIERE C'EST LE DIAMETTRE D'UNE BOUTEILLE DE VIN

( 75 mm )

[/img]

[/img] [/img]

[/img]

[/img]

[/img] [/img]

[/img] [/img]

[/img] [/img]

[/img] [/img]

[/img] [/img]

[/img]

[/img]

[/img] [/img]

[/img] [/img]

[/img]