23 DÉCEMBRE 2020:

Impression 3D haute résolution en quelques secondes:

Une technique d'impression 3D a été développée pour produire des objets à l'échelle millimétrique à centimétrique avec des caractéristiques à l'échelle micrométrique. Il repose sur des réactions chimiques déclenchées par l'intersection de deux faisceaux lumineux.

Dans l' univers Star Trek , les appareils appelés réplicateurs peuvent manifester de la matière solide en quelques secondes. Grâce aux progrès de la science des matériaux, ces dispositifs de science-fiction pourraient être plus proches de la réalité qu'on ne le pense. Un type d'impression 3D appelé fabrication additive volumétrique (VAM) utilise la lumière pour solidifier rapidement un objet dans un volume d'un précurseur liquide. Writing in Nature , Regehly et al . 1 rapportent une avancée dans le VAM qui permet d'imprimer des objets solides avec une résolution de fonction allant jusqu'à 25 micromètres et un taux de solidification allant jusqu'à 55 millimètres cubes par seconde. Les auteurs appellent ce processus xolographie car il utilise deux faisceaux lumineux croisés (x) de longueurs d'onde différentes pour solidifier un objet entier ( holos est le mot grec pour tout).

Les imprimantes 3D conventionnelles ont des portiques qui manœuvrent soit les têtes d'impression, soit l'objet imprimé dans trois directions orthogonales pour orienter la buse de l'imprimante vers la position suivante pour déposer le matériau. Cependant, les imprimantes 3D les plus rapides utilisent la lumière pour induire la polymérisation d'une couche entière d'un matériau de départ liquide à la fois, permettant ainsi d'extraire des objets solides du liquide à des taux de 500 millimètres par heure 2. Si le flux lumineux et la cinétique de polymérisation sont correctement réglés, l'objet imprimé est monolithique - il ne possède aucun des artefacts qui pourraient être produits par le processus d'impression couche par couche. Le VAM supprime le besoin de tirer un objet du matériau de départ, simplifiant la mécanique du processus et permettant une fabrication encore plus rapide. Il permet également la production de pièces de meilleure qualité que ce qui est possible avec d'autres méthodes et élimine le besoin d'imprimer des structures de support pour l'objet qui doit ensuite être retiré après l'impression.

Les variantes précédentes du VAM comprenaient la photopolymérisation à deux photons (TPP) 3 , 4 et la lithographie axiale calculée (CAL) 5 , 6 . Dans le TPP, des impulsions laser femtosecondes (1 femtoseconde équivaut à 10 à 15 secondes) sont utilisées pour polymériser des blocs de construction à l'échelle nanométrique, qui peuvent être superposés pour fabriquer des microstructures. Le TPP est lent, avec une vitesse d'impression de seulement 1 à 20 millimètres cubes par heure, et est généralement utilisé pour fabriquer des objets à l'échelle millimétrique, mais il peut imprimer des entités à une résolution de 100 nanomètres.

En revanche, CAL a déplacé les capacités de VAM dans l'autre direction en permettant la solidification à grande vitesse d'objets à l'échelle du centimètre. Dans CAL, les images sont projetées à différents angles autour d'un volume rotatif d'un précurseur liquide, en utilisant des algorithmes pour contrôler l'exposition cumulative à la lumière à différents voxels (pixels 3D). Cela se fait de concert avec un système qui utilise de l'oxygène dissous pour empêcher les espèces radicalaires d'initier une polymérisation indésirable, de sorte que seuls les volumes d'intérêt sont solidifiés. CAL peut atteindre des tailles de fonction de 100 micromètres et fabriquer des pièces à l'échelle du centimètre en quelques secondes, mais il nécessite une optimisation informatique à l'aide d'un système de rétroaction, ce qui augmente le coût de l'équipement et le temps d'impression total.

Regehly et ses collègues rapportent une nouvelle chimie pour initier la polymérisation dans le VAM qui contrôle mieux le volume de liquide dans lequel l'initiation et la polymérisation se produisent. Leur technique augmente la résolution jusqu'à dix fois celle des techniques de VAM macroscopiques précédemment rapportées, sans sacrifier la vitesse d'impression.

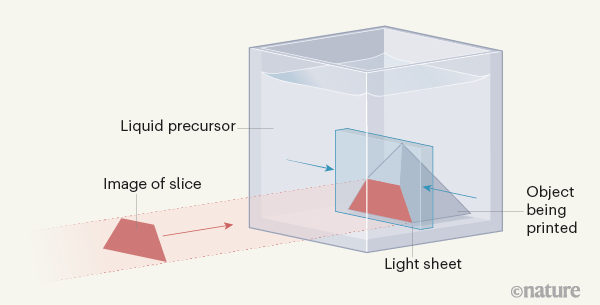

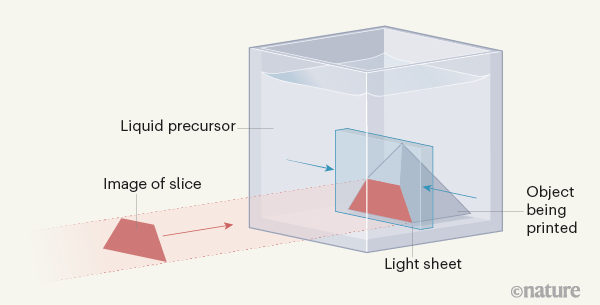

Le processus de xolographie fonctionne comme suit. Une feuille de lumière rectangulaire avec une épaisseur définie est projetée à travers un volume de résine visqueuse (Fig. 1). La longueur d'onde de la lumière est choisie pour exciter des molécules connues sous le nom de photoinitiateurs bicolores (DCPI) dissoutes dans la résine en coupant un anneau moléculaire dans le squelette de la molécule; cette réaction ne se produit que dans la nappe de lumière.

igure 1 | Une méthode d'impression 3D haute résolution. Regehly et coll. 1rapportent une technique appelée xolographie, qui utilise la lumière pour solidifier des objets à partir d'un précurseur liquide. Une feuille de lumière rectangulaire (bleue) est projetée à travers un volume de résine visqueuse et active des molécules connues sous le nom de photoinitiateurs bicolores (DCPI, non représentés) dissoutes dans la résine. Un deuxième faisceau de lumière (rouge) projette alors une image d'une tranche de l'objet à imprimer dans le plan de la nappe de lumière. La longueur d'onde du second faisceau est différente de celle du premier et amène tout DCPI activé à initier la polymérisation de la résine, solidifiant la résine là où les deux longueurs d'onde de la lumière se croisent. La nappe de lumière est ensuite déplacée vers une nouvelle position en déplaçant le volume de résine sur une étape linéaire, et le processus recommence, construisant l'objet tranche par tranche.

Un deuxième faisceau de lumière projette une image d'une tranche de l'objet 3D à imprimer dans le plan de la nappe de lumière. La longueur d'onde du second faisceau est différente de celle du premier et amène toute molécule de DCPI excitée à initier la polymérisation de la résine, solidifiant la tranche. Le volume de résine est ensuite déplacé par rapport à la position de la nappe lumineuse, qui est fixe. Cela modifie la position de la feuille de lumière dans la résine, de sorte que les processus d'activation et d'initiation peuvent recommencer à une nouvelle position, construisant ainsi l'objet tranche par tranche.

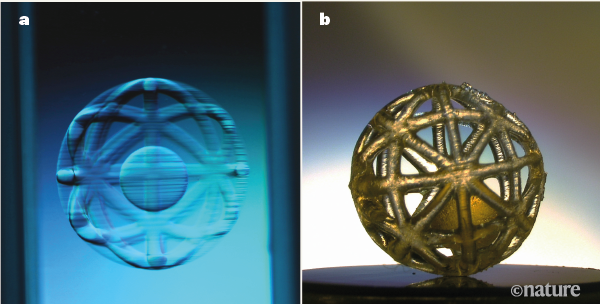

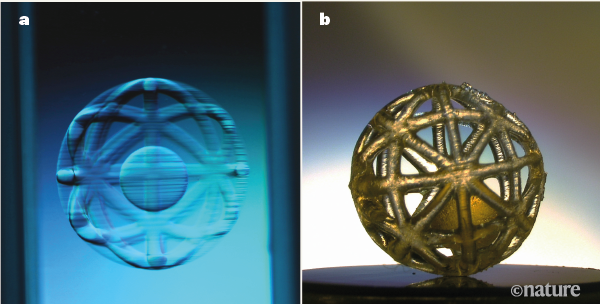

Les auteurs ont démontré l'efficacité de leur technique en imprimant une bille piégée comme un objet lâche dans une cage sphérique de 8 millimètres de diamètre (Fig. 2). En utilisant l'impression 3D classique couche par couche, la balle aurait dû être imprimée avec des supports la reliant à la cage, et ils auraient été difficiles à retirer par la suite. La haute résolution offerte par la xolographie lui permet également d'imprimer directement des systèmes mécaniques, tels que des lames qui peuvent tourner sur un essieu dans un flux de liquide ou d'air (voir Fig. 2d-f de l'article 1 ).

Figure 2 | Un objet complexe produit par xolographie. Regehly et ses collègues ont utilisé la xolographie pour imprimer plusieurs objets complexes à haute résolution, y compris une balle piégée comme un objet lâche dans une cage sphérique. Ces objets sont souvent difficiles à imprimer directement à l'aide de procédés d'impression 3D conventionnels. Ces images montrent l'objet au fur et à mesure de son impression ( a ) et après son traitement ( b ). Diamètre de la cage, 8 millimètres.

Dans une démonstration encore plus ambitieuse, Regehly et al . a utilisé la xolographie pour imprimer une lentille asphérique Powell (voir la figure 2g – i du papier) - un type de lentille utilisé pour convertir les faisceaux laser en lignes droites et uniformes de lumière. Dans l'air, la lentille a étiré un faisceau laser vert étroit en une ligne droite projetée. Les propriétés optiques de la lentille démontrent que la structure du matériau imprimé est remarquablement uniforme et exempte de défauts. Enfin, les auteurs ont imprimé un buste d'une personne très détaillé de 3 cm de diamètre, avec des caractéristiques anatomiques internes précisément définies, telles qu'un passage nasal évidé et un œsophage (voir Fig. 2j – l de l'article).

Actuellement, la limitation majeure de la xolographie est le volume qui peut être imprimé, car il est limité par la distance que les faisceaux lumineux peuvent pénétrer dans la résine. De plus, comme le procédé nécessite de déplacer le volume de résine, les objets de grandes dimensions dans le sens du mouvement prendront proportionnellement plus de temps à fabriquer que les plus courts. Et bien que la chimie rapportée permette une impression haute résolution, elle limite également les matériaux pouvant être utilisés pour la xolographie.

Malgré ces limitations, l'avenir offre de nombreuses possibilités pour la xolographie et pour d'autres méthodes VAM en général. Des techniques similaires à celles mises au point pour le traitement numérique de la lumière (DLP, une méthode d'impression 3D couche par couche classique dans laquelle la solidification est initiée par la lumière) pourraient maintenant être appliquées à l'AVM. Par exemple, un éclairage en niveaux de gris pourrait être utilisé pour fabriquer des objets avec des gradients de rigidité. Cela trouverait de nombreuses applications, telles que le renforcement des interfaces entre différents composants imprimés en 3D, et dans des mécanismes d'ingénierie inhabituels tels que des charnières vivantes (joints flexibles formés du même matériau que les pièces rigides qu'ils relient).

Regehly et coll . prédisent que la résolution des caractéristiques et le taux de génération de volume de la xolographie pourraient être améliorés davantage en utilisant de meilleurs systèmes optiques, tels que des lasers plus puissants. Mais certains défis restent à relever pour tous les systèmes VAM, tels que l'augmentation des volumes d'impression de centimètres cubes à mètres cubes et la recherche de moyens d'utiliser plusieurs matériaux dans la même impression.

L'avènement de vitesses d'impression améliorées et de nouveaux matériaux a permis d'utiliser une méthode DLP pour la personnalisation en masse de semelles intermédiaires pour chaussures de course, dans le cadre d'un processus de développement de produit (voir go.nature.com/3gy86wp ). Si des progrès similaires peuvent être réalisés en utilisant la VAM et la xolographie, cela pourrait permettre la production de masse de produits commerciaux. D'autres opportunités, y compris des applications qui ne sont pas encore possibles avec l'impression 3D, ne manqueront pas de se présenter. Comme le montrent les travaux de Regehly et de ses collègues, c'est vraiment une période passionnante pour ce domaine.

https://www.nature.com/articles/d41586-020-03543-3