Bonjour tout le monde!

Voici un petit tutoriel pour fabriquer soi-même une jolie vitrine pour abriter son bateau (ou autre bijou de famille) préféré.

Il existe plusieurs modèles de vitrines dans le commerce, mais outre leur prix souvent conséquent, elles n’ont pas toujours une taille et des proportions adaptées au contenu comme au lieu de destination.

Leur esthétique ramenée au prix du verre… me laisse de glace. Je dis cela en toute transparence.

Pourtant, fabriquer sa propre vitrine en verre (*) est chose très simple, à la portée du premier maquettiste venu, même –encore- sain d’esprit.

Voici ma méthode pas à pas. Elle a été mise au point sur les 22 dernières années après une trentaine de vitrines de toutes tailles.

C’est plus facile à réaliser que le macramé, la photo découpe de Jean, le scratch de Chris, le gréement de Dominique et les bordés d’Andy.

Les vitrines présentées ici sont de petite taille, mais la méthode est exactement la même pour les très grandes vitrines. Seul, le prix du verre change.

À titre d’exemple, voici mes plus grandes vitrines :

Celle de gauche est une vitrine Ikea dont j’ai changé les deux portes pour une seule. Celle de droite est fabriquée « maison »… ses deux côtés étant faits avec les deux portes récupérées sur la précédente.

(*) Je ne construis plus de vitrine en plastique, même en polycarbonate pour trois raisons :

- Le plexiglas/ Altuglas devient électrostatique au moindre frottement et attire la poussière. Les nettoyages successifs finissent par le rayer après plusieurs années.

- Le polycarbonate « haut de gamme » est le seul qui ne comporte pas de variations de surface qui induisent des déformations optiques, mais son prix, lui, n’est pas une illusion d’optique.

- Le verre collé forme une structure très résistante et qui se nettoie sans dommage au liquide pour vitre.

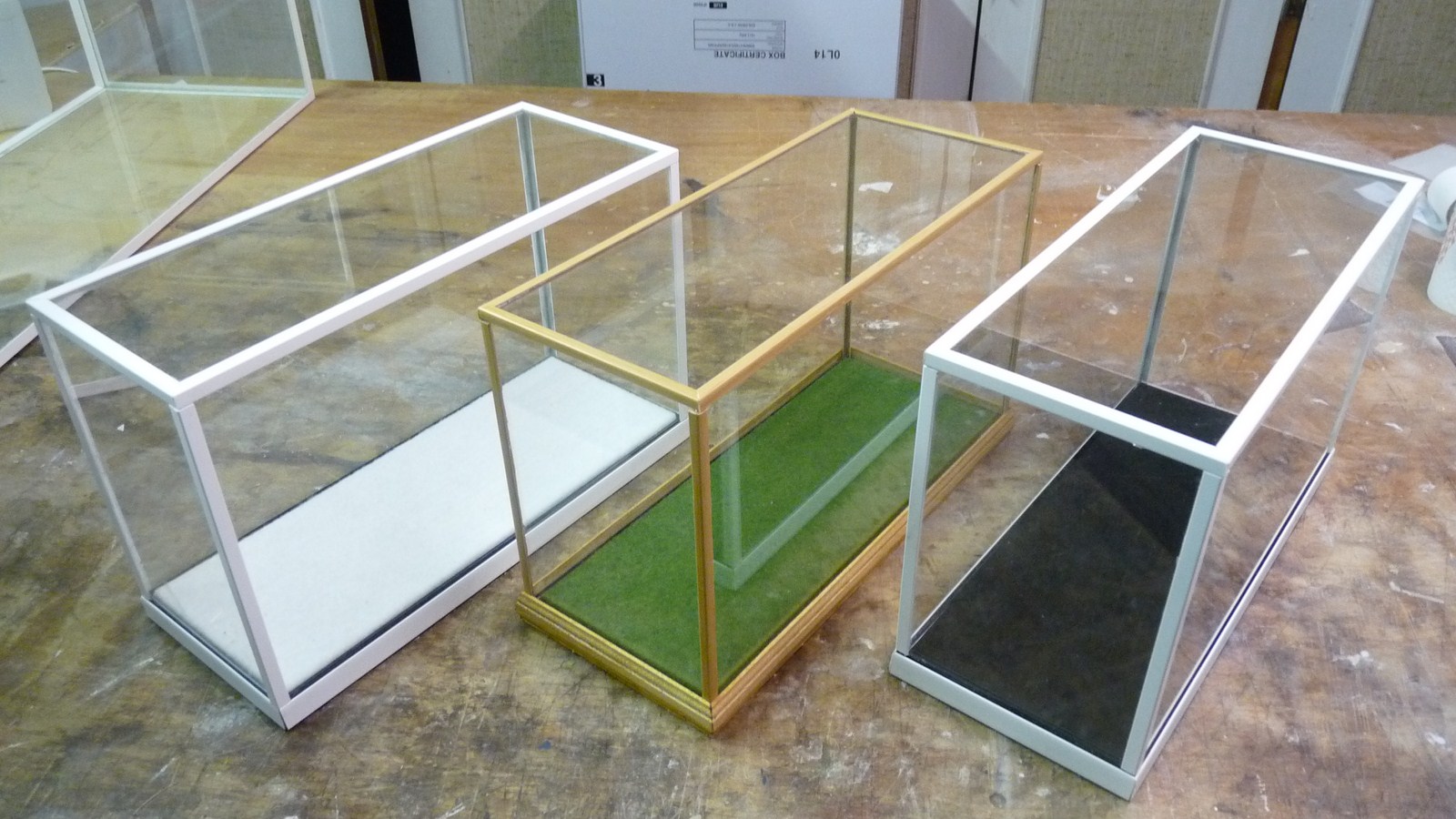

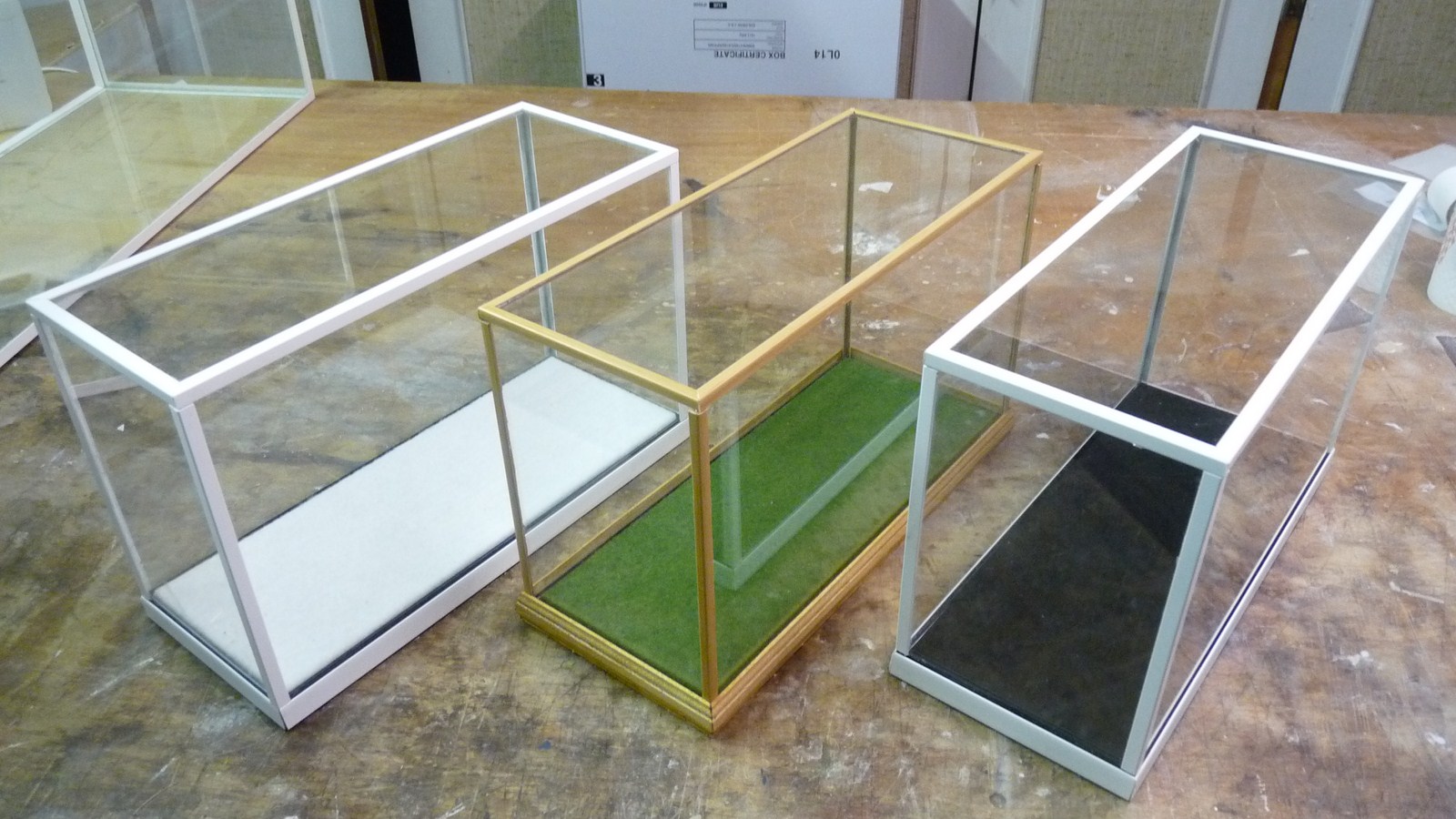

Exemples de vitrines :

Verre de 2mm, cornières en plastique noir :

Cornières en aluminium anodisé :

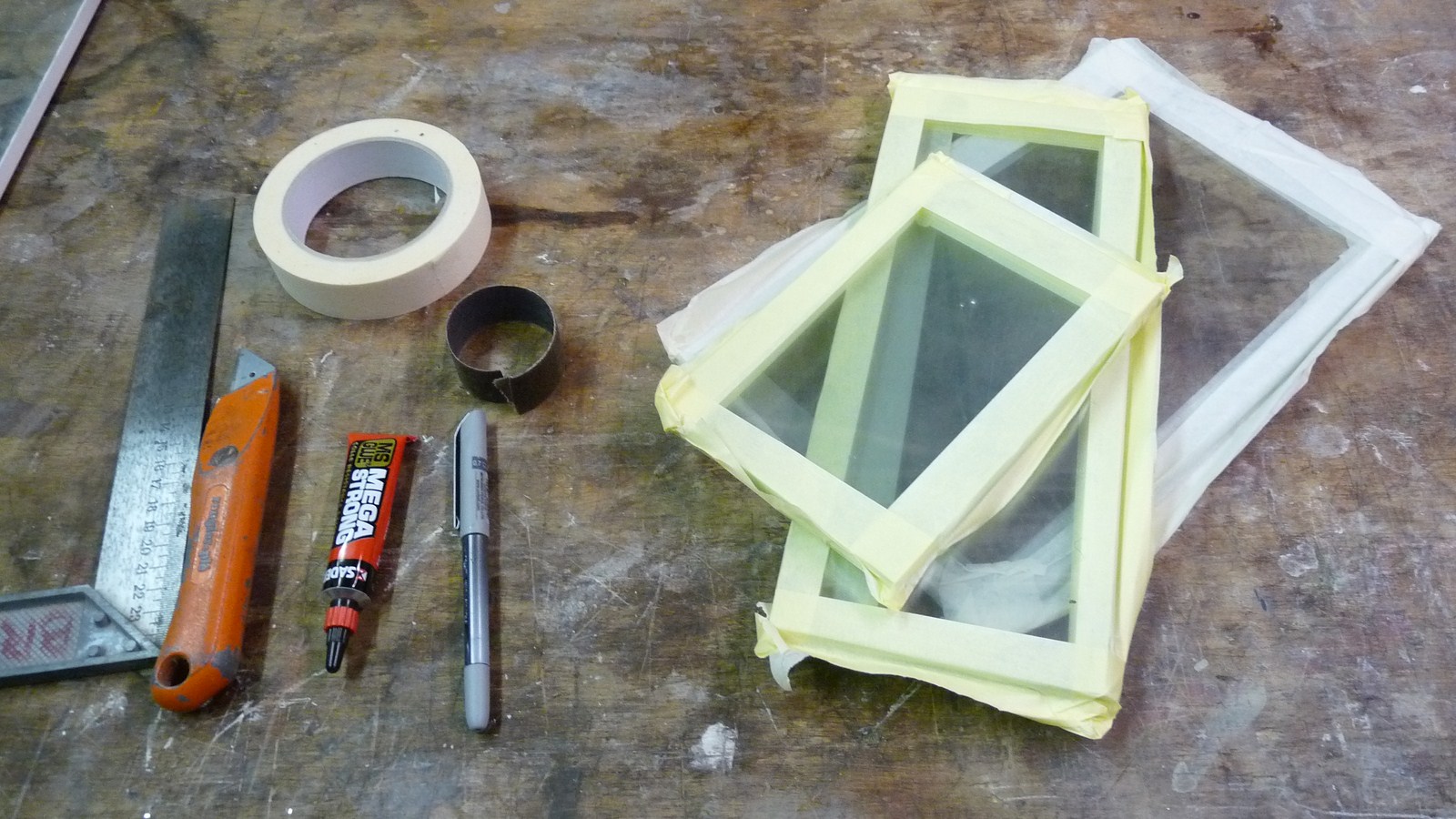

Matériel : tout le matériel peut se trouver chez votre Brico-Leroy-Casto-Leclerc local.

- Verre : j’utilise du verre ordinaire, non teinté, de 2 à 4mm d’épaisseur selon la taille que je commande à la coupe. Son prix est très abordable.

Pour info, le 2mm convient très bien pour des vitrines jusqu’à 50 x 30 x 60 (L x l x h). Au-delà, je peux passer à 3mm. Je n’ai utilisé qu’une fois du 5mm pour le « toit » (90 x 60) d’une grande vitrine.

- Profilés en plastique ou aluminium pour couvrir les arêtes et renforcer la liaison entre les plaques de verre. On les trouve en 1m ou 2m au rayon… profilés ! L’alu est plus cher que le plastique mais se travaille aussi bien. La taille des cornières (5x5, 10x10, 15x15) relève d’un choix esthétique par rapport à la taille d’ensemble de la vitrine.

Ici je me paye même le luxe de retailler une cornière pour qu’elle soit plus étroite. Je me sers d’un « trusquin » improvisé avec une petite cale en bois collée sur la lame du cutter.

- Colle pour verre sur verre et plastique/ métal sur verre : la colle idéale du moment, pour moi, est la Sader MegaStrong. Une colle pâteuse, incolore, sans solvant ni odeur, de la récente famille des MS Polymères et qui est très efficace avec le verre. Ce n’est pas une colle contact, donc elle autorise quelques ajustements pendant 3mn. La prise se fait en 10mn, ce qui autorise une fabrication rapide et atteint son maximum après 12h.

Seul défaut : une fois ouvert, le tube durcit en 24h est n’est plus utilisable après quelques jours.

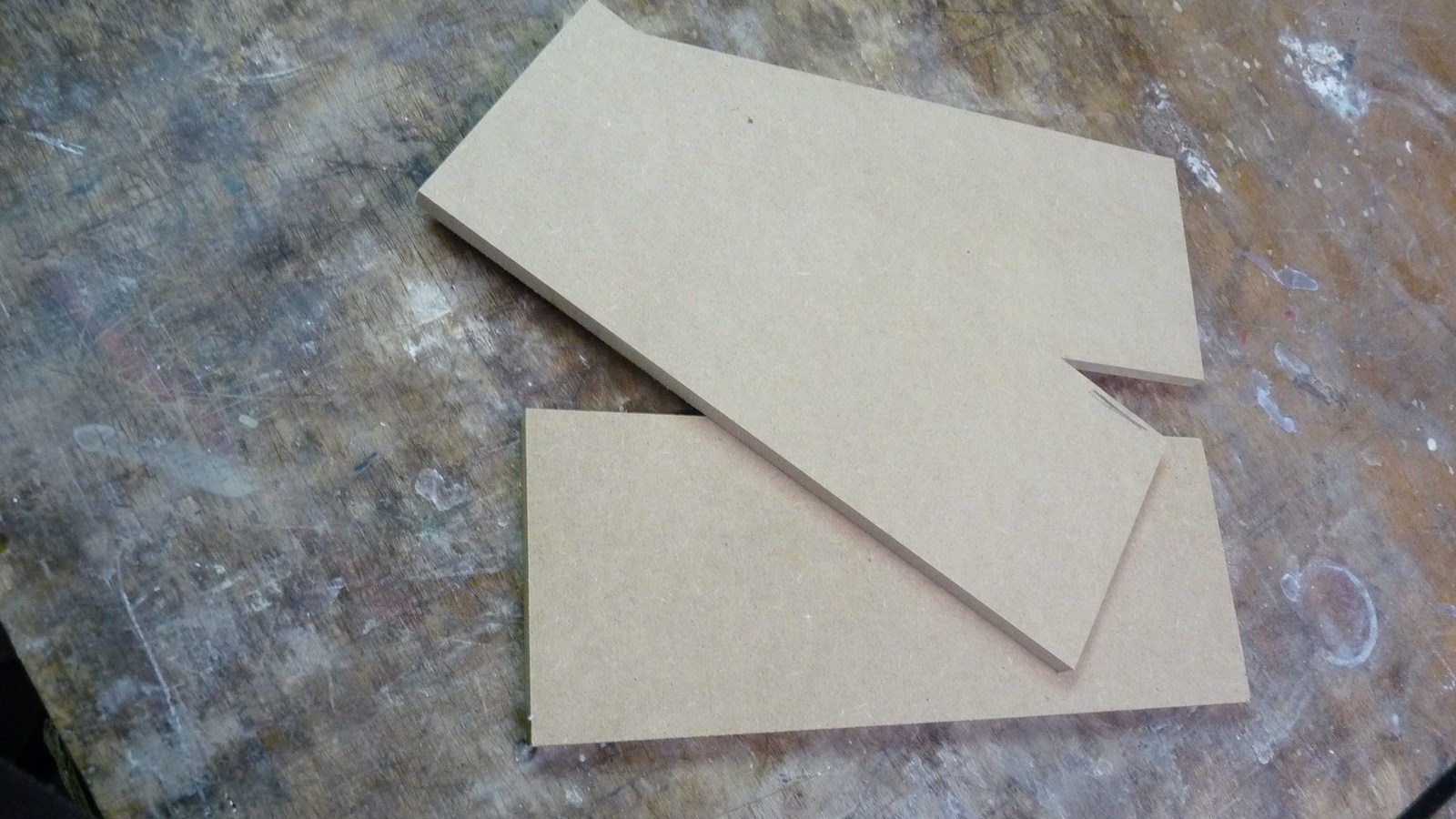

- Base en bois ou autre matériau. Ici le choix est immense, de la planche de contreplaqué au morceau de bois massif, voire de la pierre (si !). Perso, j’utilise du medium de 10, 12, 18 ou 22mm suivant la taille car il est bon marché et très stable dans le temps. Je peux le peindre (apprêt nécessaire), le plaquer ou le recouvrir de feutrine. On peut ajouter une moulure extérieure, les possibilités sont infinies, même en restant dans le cadre du bon goût.

Outillage : acheté au même endroit.

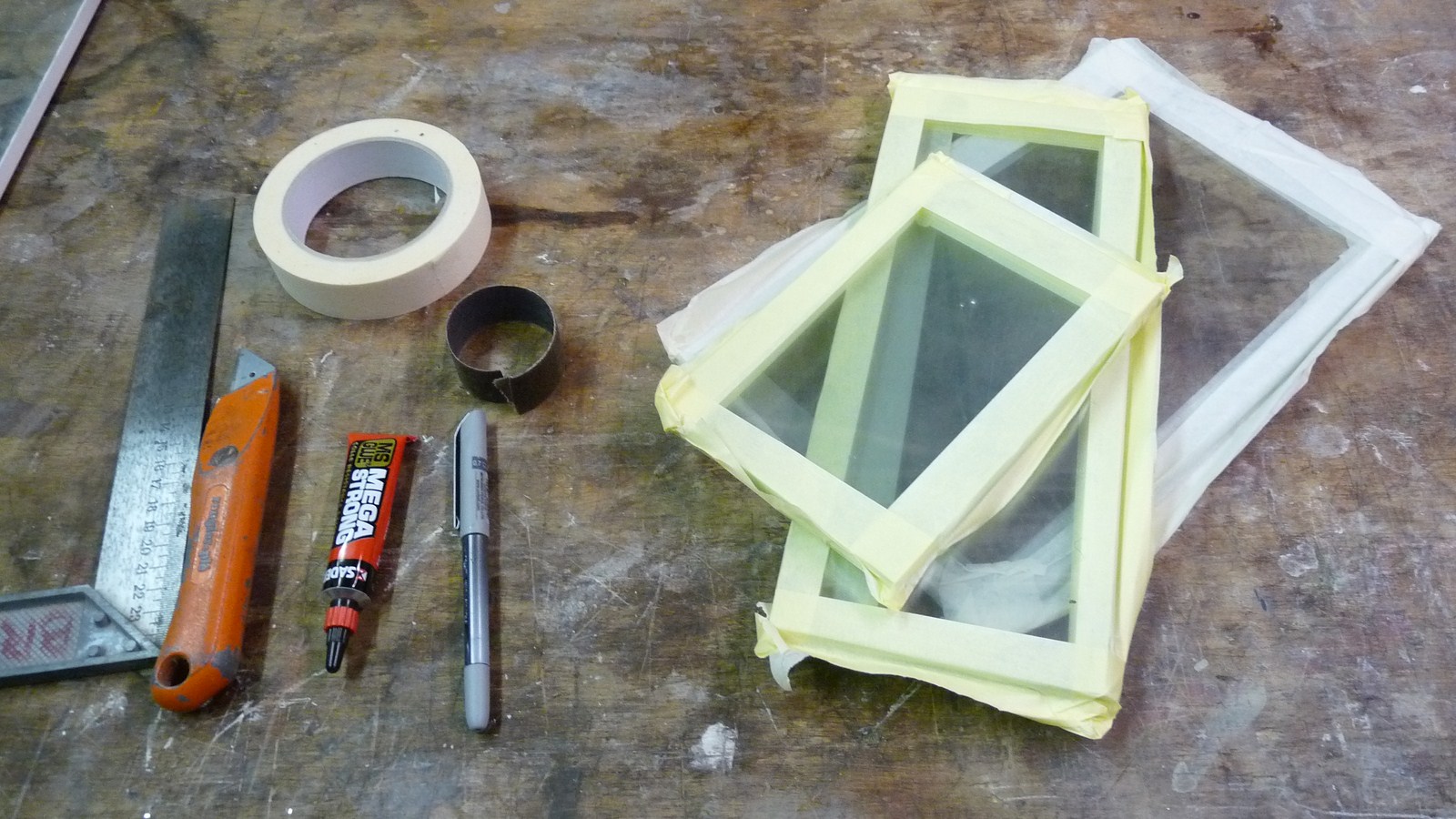

- Un rouleau d’adhésif de masquage (le jaune pâle, non froncé) : il servira à maintenir le verre, puis les cornières pendant la pose et le séchage.

- Une scie et boite à onglet pour couper proprement les profilés à 45°

- Règle, crayon, cutter, lime ou cale à poncer

- Un peu de toile émeri, grain 80 à 120 pour casser les arêtes du verre.

- Essuie-tout et acétone pour dégraisser le verre et les profilés.

Je parie que vous aviez déjà tout ça dans votre super-atelier-de-la-mort-qui-tue !

Étape 1 : les dimensions

Ici, je tiens compte de deux contraintes : la place disponible pour la vitrine et la taille de la chose qui va aller dedans.

Pour la place disponible… négociez-la avec votre chère et tendre. Tous mes vœux de réussite vous accompagnent. L’argument de l’époussetage simplifié est imparable et peut emporter l’adhésion du parti adverse.

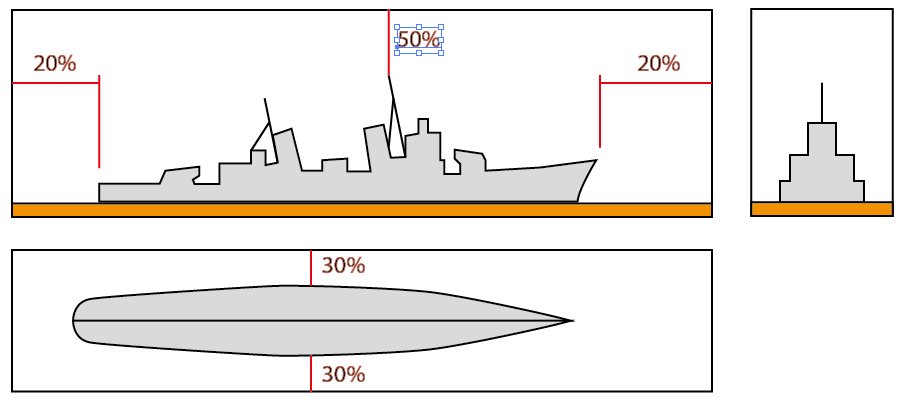

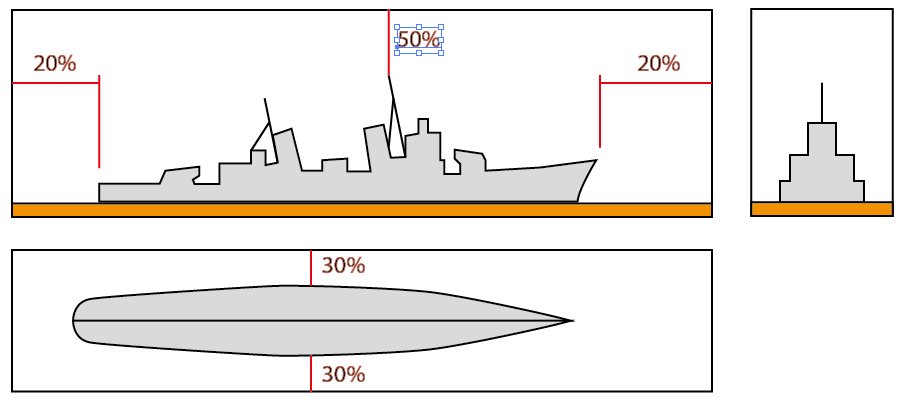

Pour l’espace intérieur : je prévois 20% de part et d’autre du modèle pour la longueur, 30 à 50% pour la largeur et 20 à 30% au-dessus de la pomme de mât en hauteur.

J’en profite pour m’approcher des proportions du nombre d’or (1,618) qui donnent des formes plus agréables à l’œil.

En clair : si la longueur mesure 1,618 fois la hauteur et la hauteur 1,618 fois la largeur, ça titille mieux nos neurones, ça fait des guilis le long de la colonne vertébrale et, donc, c’est bon.

Attention… ce n’est pas une règle absolue : on peut faire comme on l’entend… Le cube a aussi ses adeptes, surtout s’il est orné de nouilles (private joke, désolé)

Dans l’exemple traité ici, les dimensions intérieures sont 300 x 180 x 120mm (L x l x h)

J’ai fait un arrondi du nombre d’or pour simplifier les cotes.

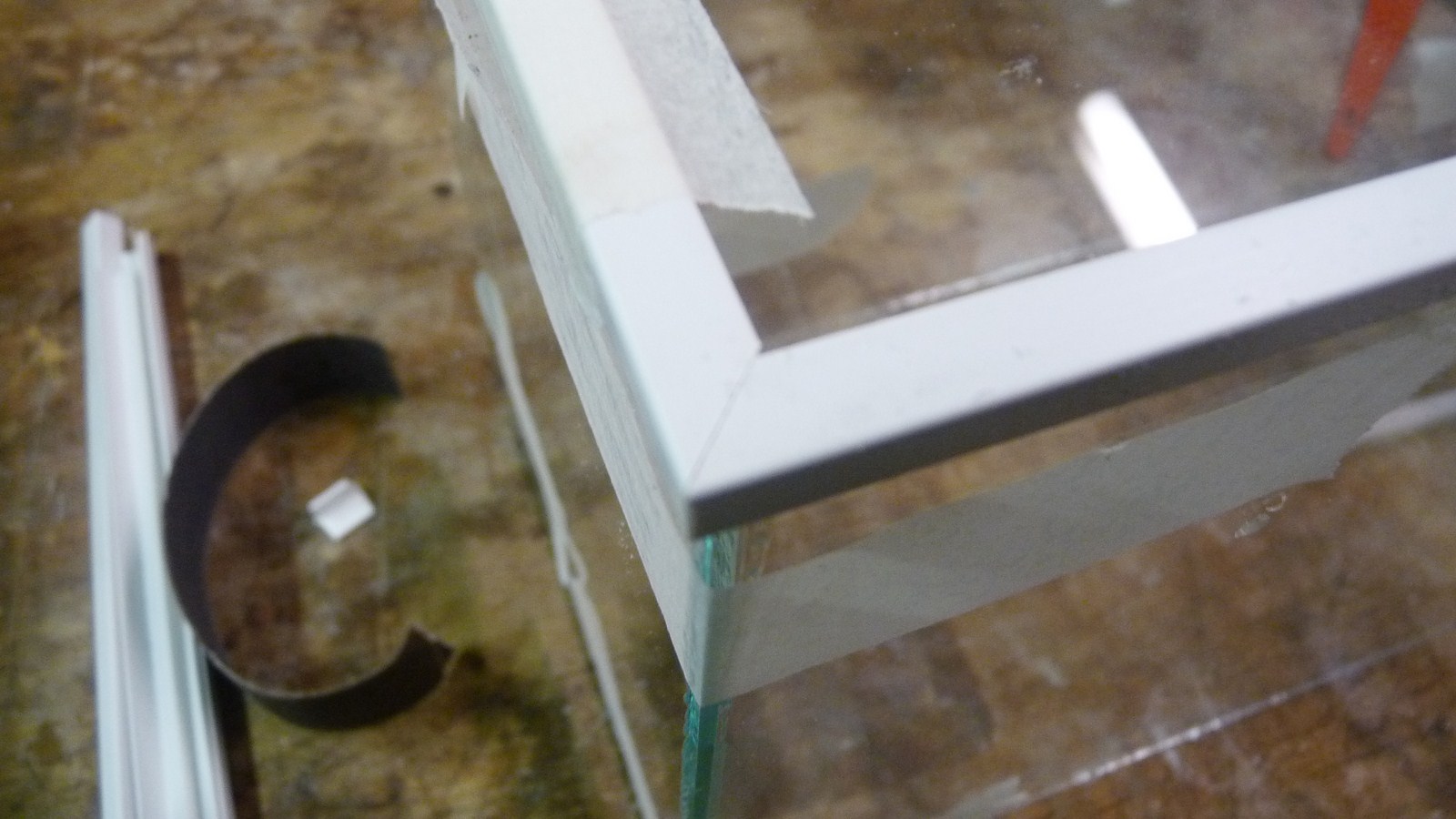

Vu la taille, j’opte pour du verre de 2mm et des cornières en plastique blanc de 5x5mm qui resteront discrètes.

Étape 2 : les débits

Débit du verre (à ne pas confondre avec débit de boisson) :

Voici un schéma d’assemblage du verre qui donne les débits suivant :

Face et dos : deux plaques de 300x120mm

Côtés : deux plaques de 180x120mm

Dessus : une plaque de 302x182mm

Vous aurez remarqué que le volume intérieur est légèrement réduit, mais cela reste dans l’arrondi par rapport au nombre d’or.

La raison : l’employé chargé de la découpe du verre dans le magasin ne travaille pas toujours avec une précision absolue (rendement oblige), donc il vaut mieux ne lui confier qu’un seul morceau avec des cotes un peu délicates (302, 182), d’où les nombres ronds.

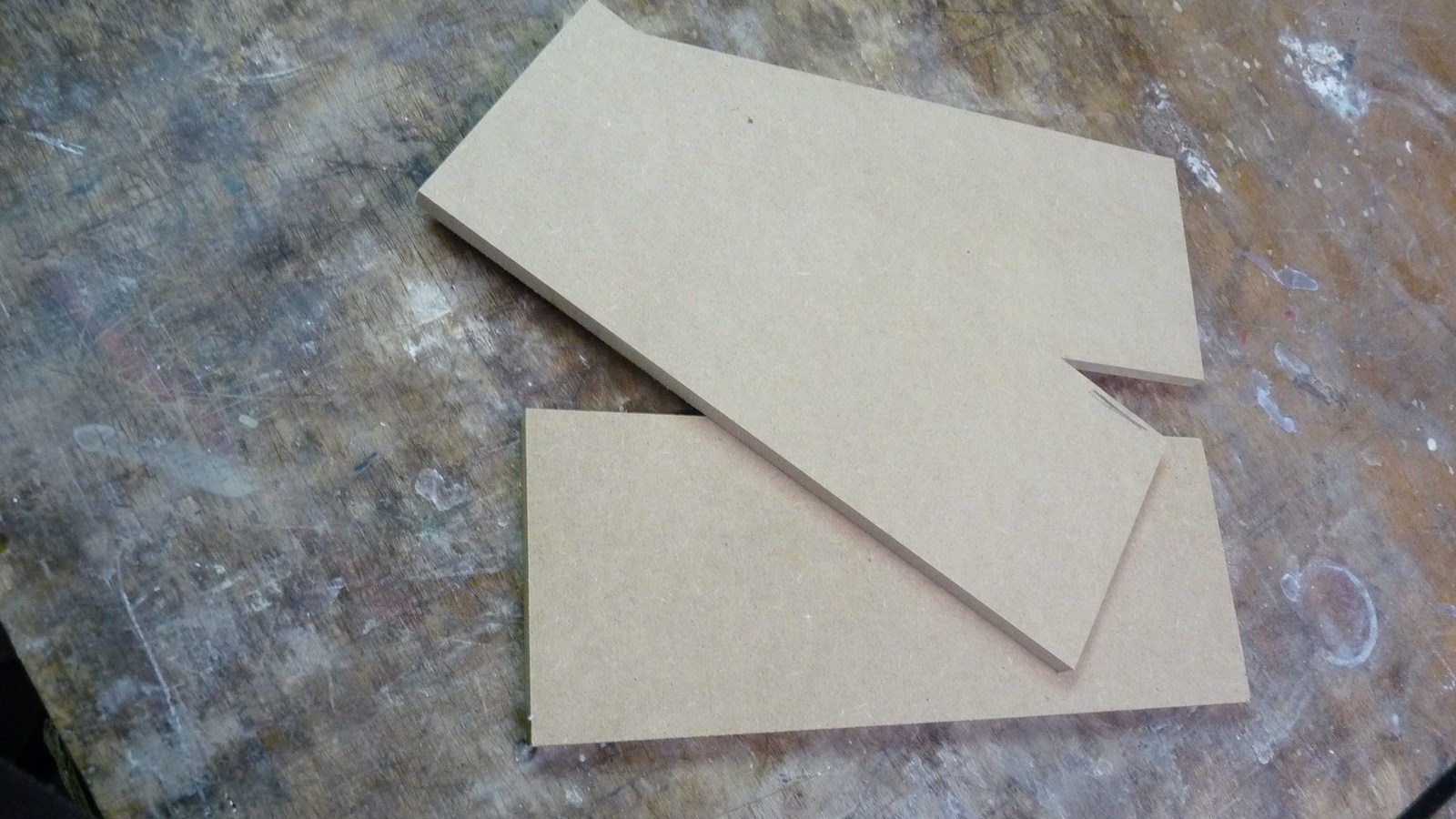

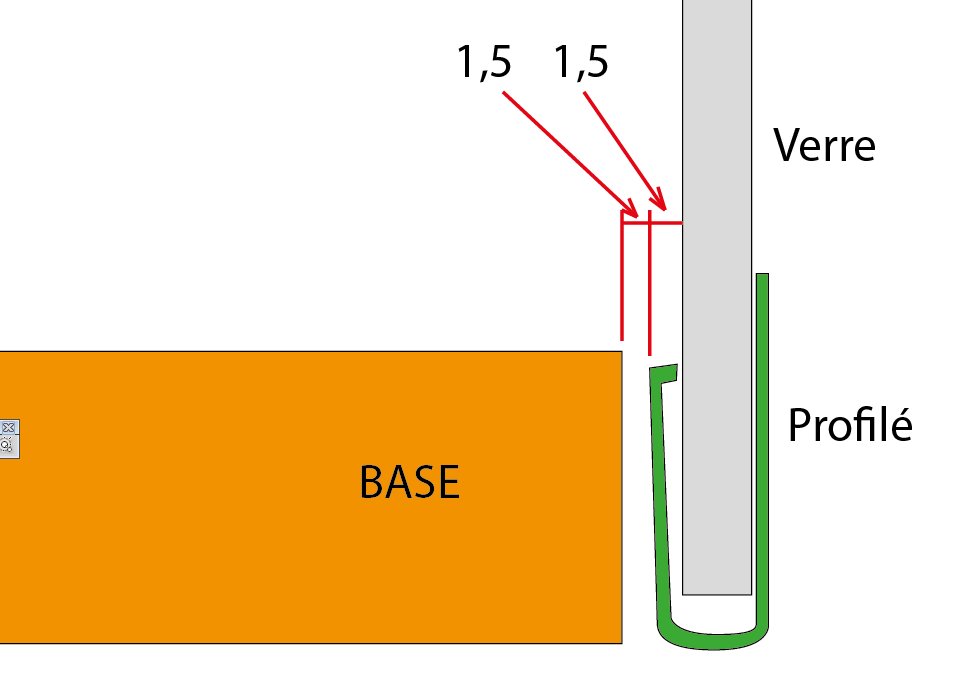

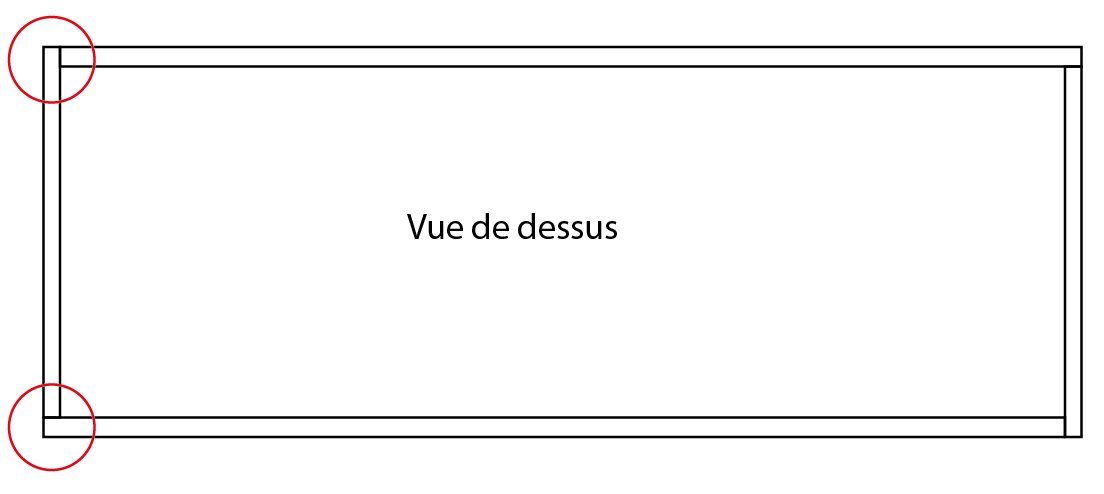

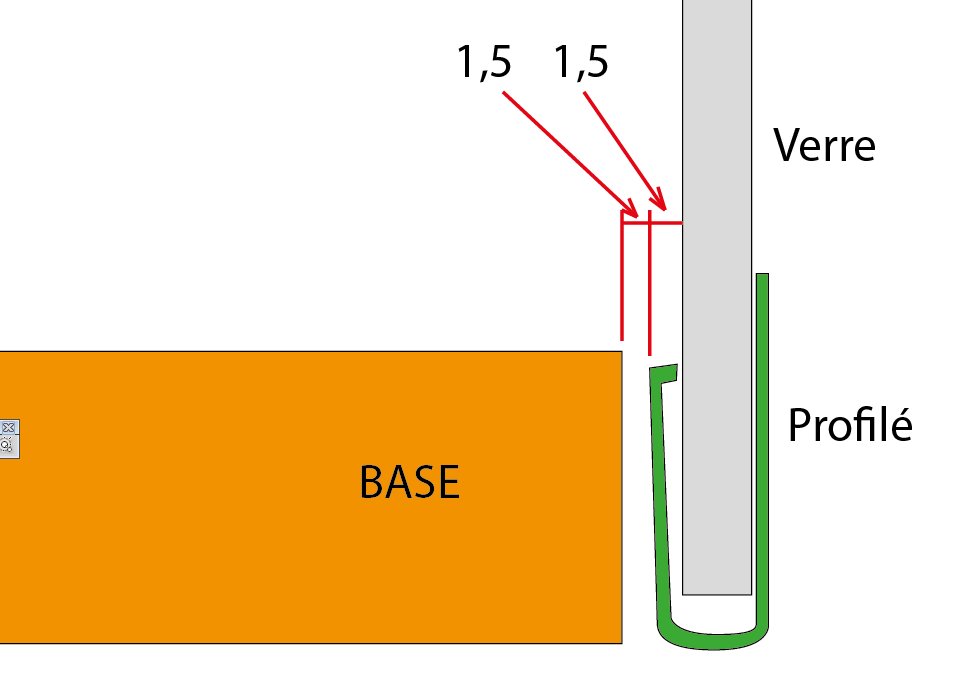

Débit du bois : ici, deux possibilités suivant que vous trouvez ou non ce profilé spécial en U.

La planche support mesure :

- En longueur : longueur intérieure moins 2 x épaisseurs du profilé moins 3mm de jeu : 298-3-3=292mm

- En largeur : idem, soit 178-3-3=172mm

(Sans le profilé spécial : 295x175mm)

(J’ai pris 3mm de jeu car je vais recouvrir la base de feutrine –ép 1mm- qui va se rabattre sur les côtés)

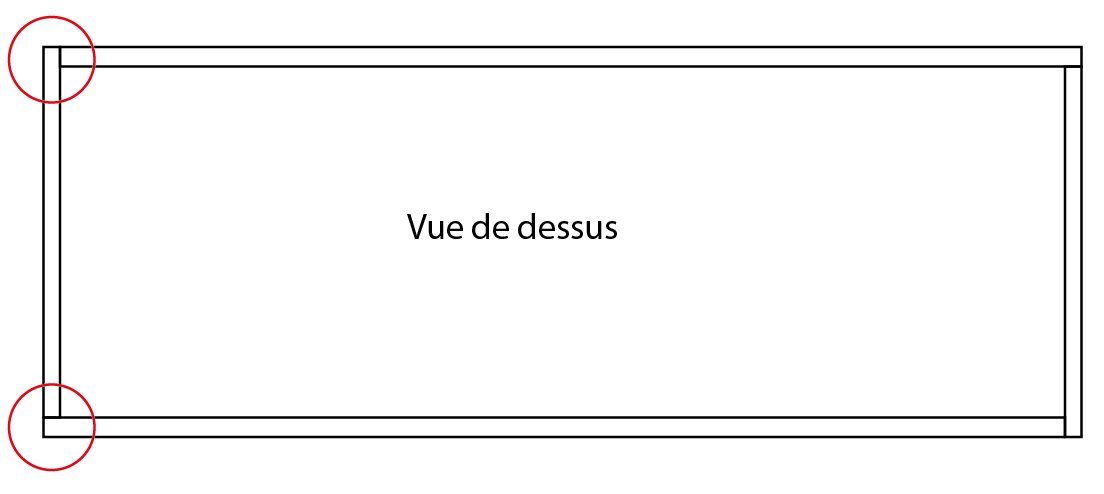

Pour la quantité de profilés, je vous rappelle juste qu’un parallélépipède rectangle, contrairement aux poissons, ne possède que douze arêtes…

Blague à part, il faudra prévoir

- Huit arêtes (le périmètre du « toit » et les quatre côtés) avec le profilé décoratif, ici 5x5

- Quatre arêtes (bords inférieurs des côtés) avec le profilé en U ou rien du tout

Et on ajoutera :

- Quatre arêtes autour de la base, pour masquer le bas du verre.

Étape 3 : assemblage du verre

Je dégraisse les extrémités du verre (acétone)

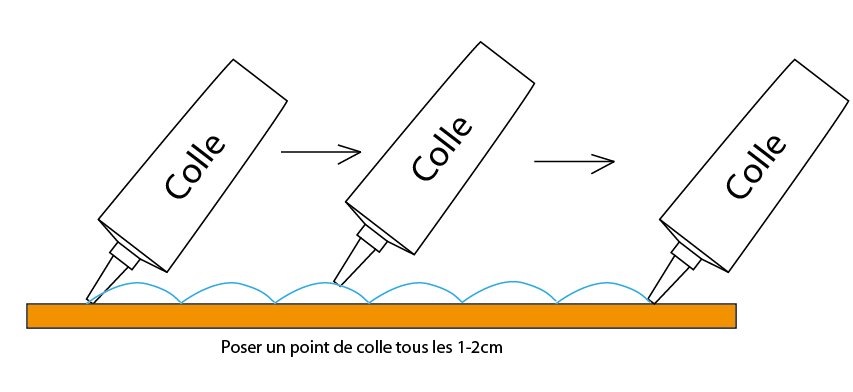

J’assemble une longueur avec une largeur. Je pose la colle sur l’épaisseur du verre avec un mouvement « sautillant » car elle est assez pâteuse. Puis j’assemble, je sécurise avec de l’adhésif de masquage et je contrôle l’équerrage.

Notez les trois petites cales qui permettent de contrôler l’équerrage.

Idem pour l’autre sous-ensemble longueur-largeur.

30mn plus tard (le temps de nettoyer les profilés, tailler la base et boire un café) j’assemble les deux sous-ensembles de la même façon. Ici, il se peut qu’apparaisse une différence de hauteur due à une erreur lors de la coupe. Ce n’est pas grave : les arêtes qui reposent sur l’établi sont parfaitement « de niveau » et le « toit » de la vitrine y sera collé. L’autre extrémité, avec ses différences de niveau, sera masquée par une astuce décrite plus loin, selon le vieil adage : « l’erreur est inévitable, l’essentiel est de la placer là où elle ne gêne pas ».

20mn plus tard et après avoir retourné la vitrine, je pose la colle sur le dessus et le « toit » dans la foulée.

En cas d’erreur de coupe je la répartis de part et d’autre en évitant un débordement trop important d’un côté.

Après séchage (1h) je « casse » les arêtes du verre avec une bande de toile émeri frottée transversalement :

Étape 4 : taille des profilés

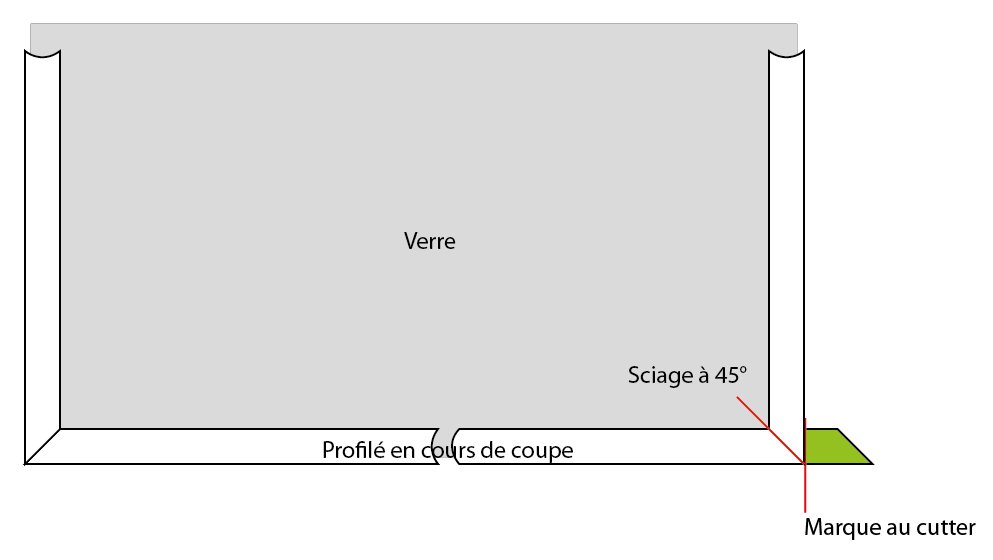

Je commence par scier approximativement (avec une marge de 1 à 2cm) chacun des morceaux qui cercleront le toit. Coupe d’onglet à 45° (vérifier que la boite est bien réglée)

Je présente deux côtés contigus sur la vitrine (on peut travailler dessus 15mn après le dernier collage, à condition de ne pas la soulever ou la brutaliser). Je fixe avec de l’adhésif.

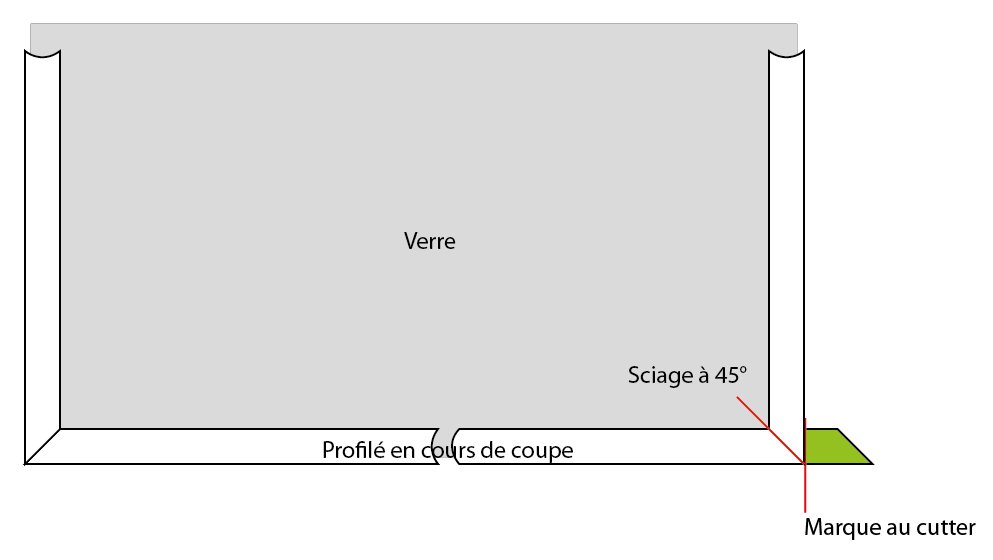

Je présente l’autre côté contigu et je marque au cutter l’endroit de la coupe (tenir compte de l’épaisseur du profilé). Ensuite, sciage à la boite à onglet.

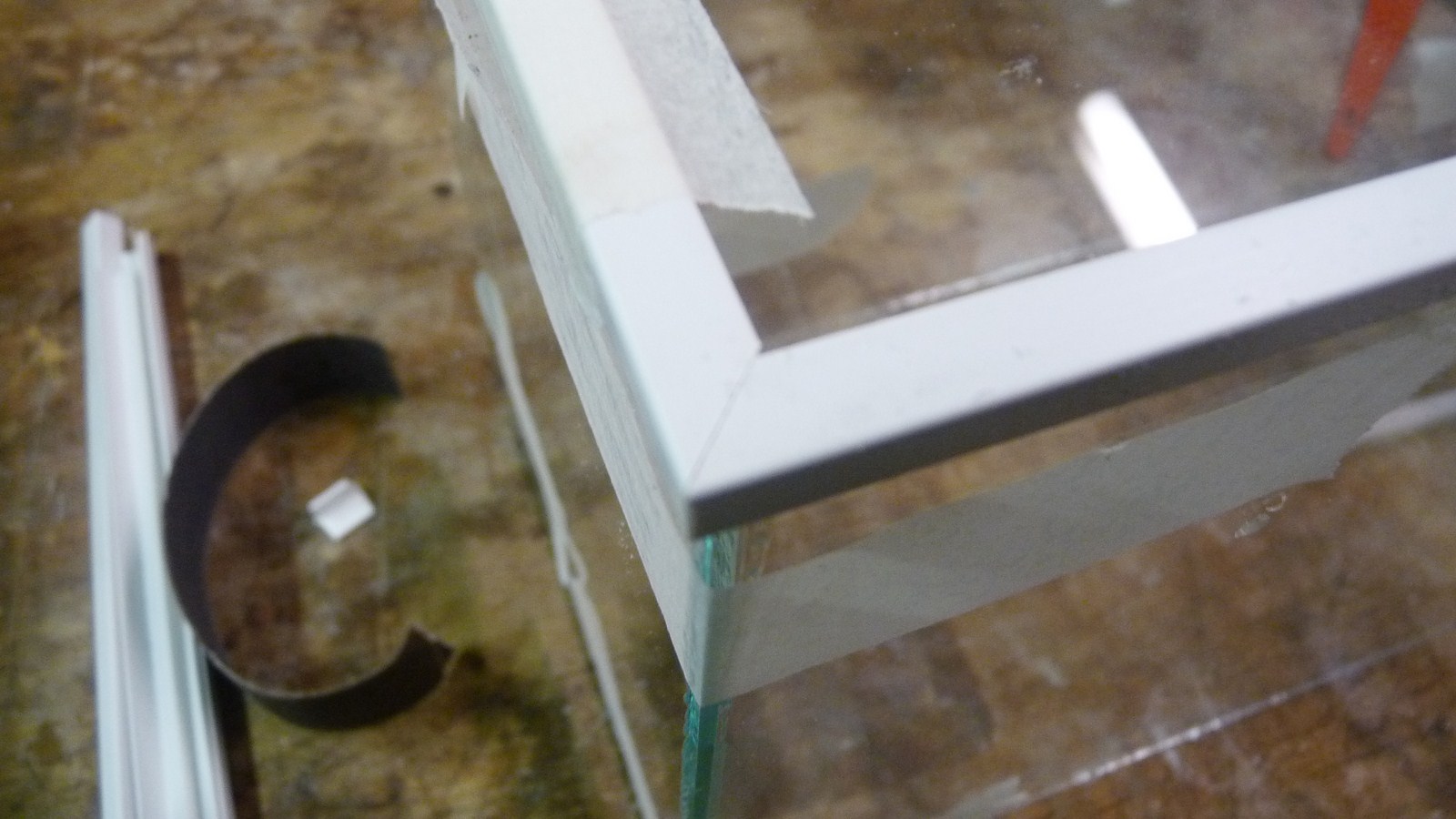

Vérification au toucher (équilibrer les « coins qui piquent »)… et hop !

Le côté terminé est positionné à l’adhésif, puis je progresse de la même façon pour ses deux voisins et enfin le quatrième côté.

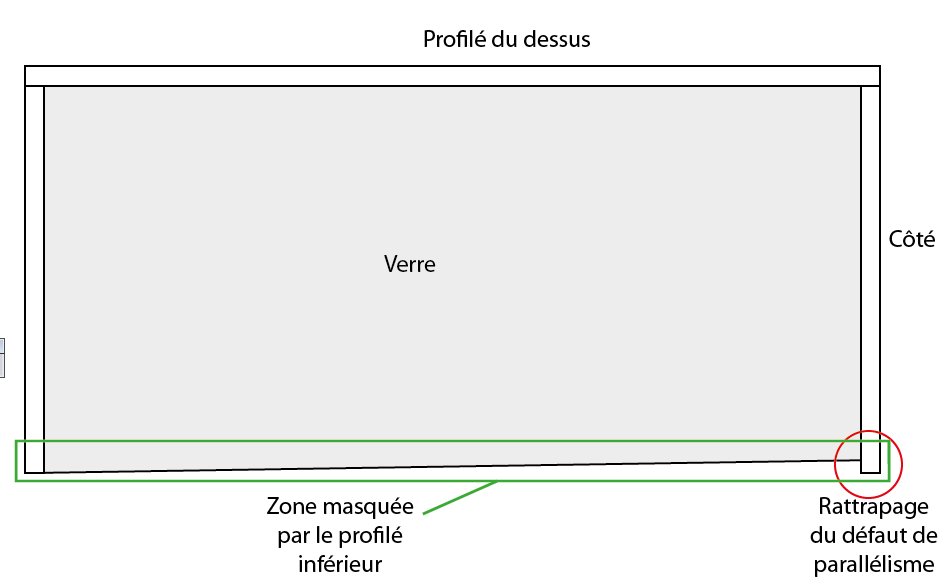

Les arêtes verticales sont habillées d’une façon particulière.

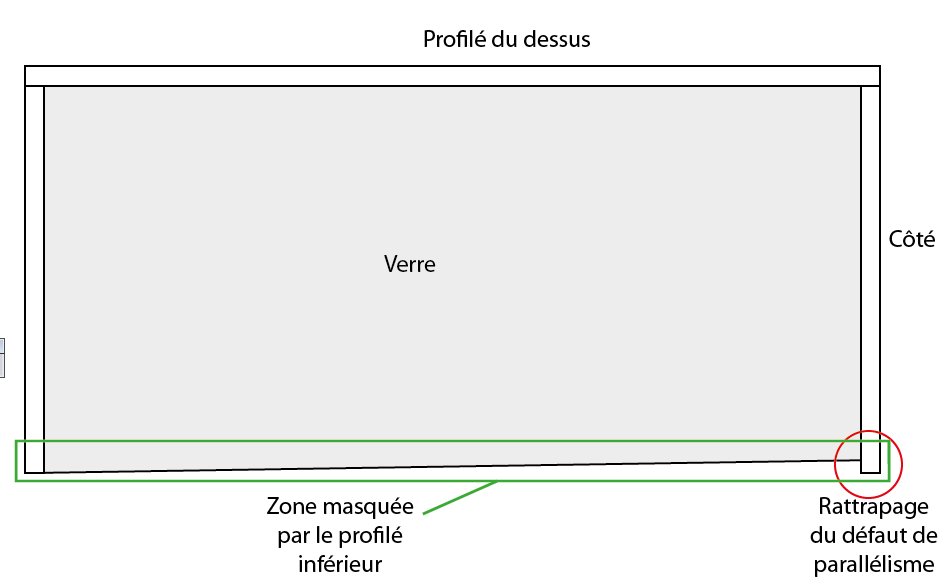

Je vais tailler (coupe droite) quatre cornières de même longueur, légèrement supérieure (1 à 2mm) à l’intervalle entre la cornière du haut et le bas du verre (ou du profilé en U).

Pourquoi, me direz-vous ? C’est pour rattraper le défaut de parallélisme dont au sujet duquel je vous causais plus haut. Une fois en place, la vitrine reposera sur l’extrémité de ces cornières et dessus et dessous seront rigoureusement parallèles. L’erreur sera masquée par le profilé/ la moulure de base.

Enfin je taille les profilés en U à la base du verre.

Étape 5 : Assemblage des profilés

Je commence par le périmètre du « toit », puis les quatre côtés, puis la base du verre.

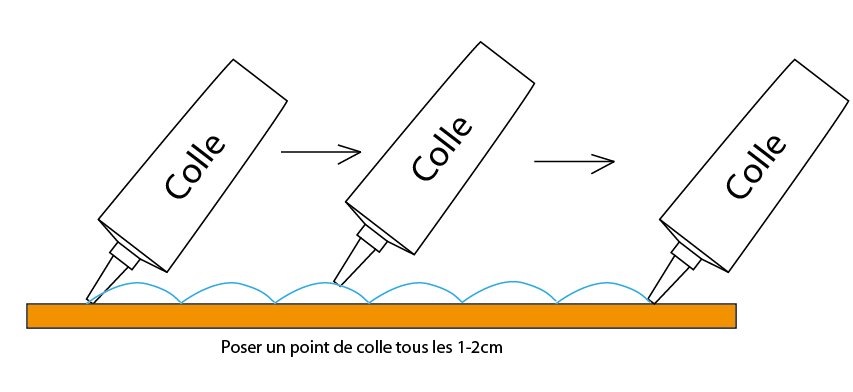

À chaque fois : pose de la colle sur le profilé « en sautillant », puis assemblage en position.

On presse deux minutes et hop ! La colle fraiche se nettoie à l’acétone, au ciseau à bois quand elle est sèche.

On sécurise les jointures avec de l’adhésif de masquage.

Une fois le « toit » terminé, on retourne la vitrine : les quatre cornières vont reposer sur l’établi et seront de niveau.

On assemble ensuite les quatre côtés

Puis les quatre profilés en U.

Voilà !

La vitrine est quasi-terminée et peut se suffire comme cela : le verre est emboité autour de la base en bois.

Maintenant, on peut perfectionner le bidule en le rendant déplaçable. En effet, si une personne bien intentionnée veut bouger la vitrine en la saisissant par le verre (pour faire la poussière, par exemple)… la base et son bateau vont rester sur place, avec les dégâts correspondant et le drame familial consécutif garanti.

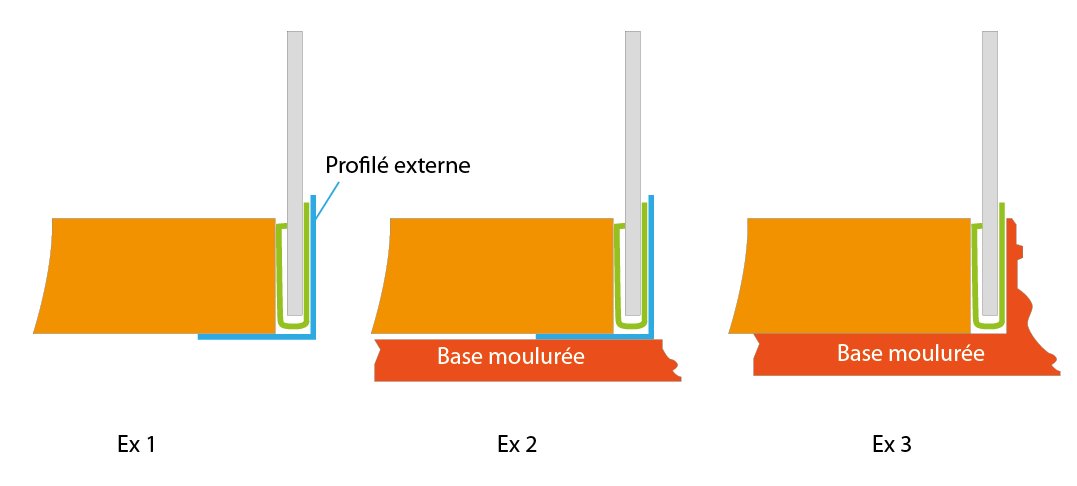

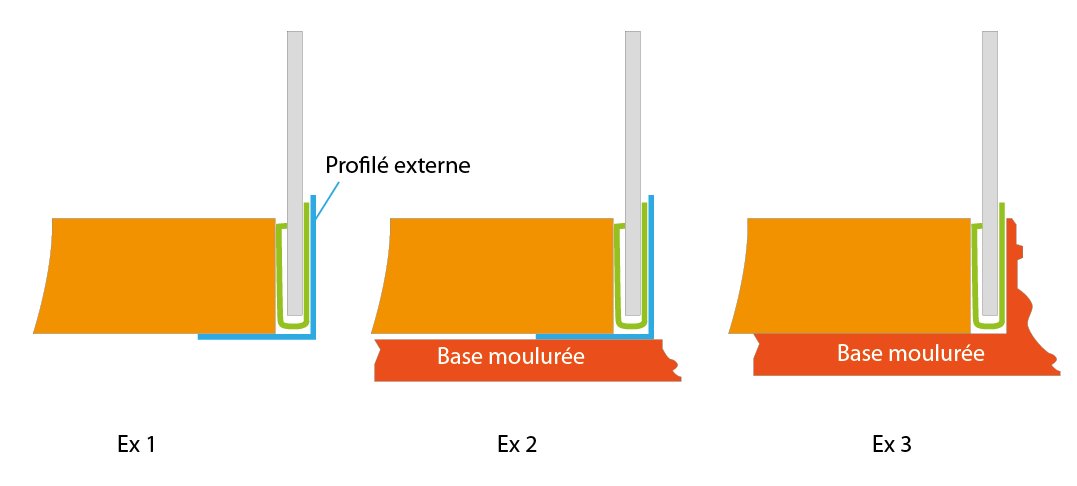

Voici plusieurs possibilités :

J’ai opté pour la solution 2.

Le profilé autour de la base est plus large à la fois pour masquer celle-ci et pour faciliter sa préhension quand on soulève la vitrine.

Je taille mes profilés autour de la base, en me servant de la vitrine en place pour un meilleur ajustement.

(Un truc de luthier : la prise et le report de dimensions génèrent des erreurs qui s’ajoutent, donc il est plus précis de mesurer une pièce à partir de celle sur laquelle elle repose, sans intermédiaire –réglet)

Collage des cornières : c’est la base qui sert de presseur pendant le séchage. Les coins sont maintenus avec de l’adhésif de masquage (vous aurez remarqué : j’en fais une très grande consommation). J’ai remplacé le verre par de petites cales en bois au cas où il y aurait des bavures de colle…

C’est terminé. La vitrine reste ouvrable mais peut se déplacer facilement en la prenant par sa base.

Pour les transports plus hasardeux, je mets –encore !- un petit morceau d’adhésif de masquage entre verre et base, de chaque côté.

Ici un autre exemple de vitrine avec une autre option pour la base (moulure bois, solution 3) :

Bien sûr, on peut construire plus gros…

Le prix de revient de ces petites vitrines ?

Accrochez-vous à votre carte bancaire…

22,00 € (sans compter le café)

J’ai passé un peu plus de quatre heures à confectionner les trois vitrines décrites ici, dont une bonne heure de nettoyage poussé au liquide à vitre.

Ramené à l’unité (ce qui est indépendant de la taille), c’est tout à fait raisonnable, non ?

À présent, vous n’avez plus d’excuses… au boulot !

_Bruno

Dernière édition par bgire le Mer 19 Juil 2017, 19:35, édité 1 fois

_________________

Hi Bob!

C'est curieux chez les marins ce besoin de faire des phrases

Si Vis Pacem Parafilmum

La sous-couche, c'est un apprêt que l'on met avant

Si on bricolait plus souvent on aurait moins la tête aux bêtises

Omnes stulti, et deliberationes non utentes, omnia tentant

Une journée au cours de laquelle on n'a pas ri est une journée perdue

Espérons que le fond de la mer est étanche

Oh, ça c'est le Quacta qui se moque du Stifling

Telle est la Voie !

Voici un petit tutoriel pour fabriquer soi-même une jolie vitrine pour abriter son bateau (ou autre bijou de famille) préféré.

Il existe plusieurs modèles de vitrines dans le commerce, mais outre leur prix souvent conséquent, elles n’ont pas toujours une taille et des proportions adaptées au contenu comme au lieu de destination.

Leur esthétique ramenée au prix du verre… me laisse de glace. Je dis cela en toute transparence.

Pourtant, fabriquer sa propre vitrine en verre (*) est chose très simple, à la portée du premier maquettiste venu, même –encore- sain d’esprit.

Voici ma méthode pas à pas. Elle a été mise au point sur les 22 dernières années après une trentaine de vitrines de toutes tailles.

C’est plus facile à réaliser que le macramé, la photo découpe de Jean, le scratch de Chris, le gréement de Dominique et les bordés d’Andy.

Les vitrines présentées ici sont de petite taille, mais la méthode est exactement la même pour les très grandes vitrines. Seul, le prix du verre change.

À titre d’exemple, voici mes plus grandes vitrines :

Celle de gauche est une vitrine Ikea dont j’ai changé les deux portes pour une seule. Celle de droite est fabriquée « maison »… ses deux côtés étant faits avec les deux portes récupérées sur la précédente.

(*) Je ne construis plus de vitrine en plastique, même en polycarbonate pour trois raisons :

- Le plexiglas/ Altuglas devient électrostatique au moindre frottement et attire la poussière. Les nettoyages successifs finissent par le rayer après plusieurs années.

- Le polycarbonate « haut de gamme » est le seul qui ne comporte pas de variations de surface qui induisent des déformations optiques, mais son prix, lui, n’est pas une illusion d’optique.

- Le verre collé forme une structure très résistante et qui se nettoie sans dommage au liquide pour vitre.

Exemples de vitrines :

Verre de 2mm, cornières en plastique noir :

Cornières en aluminium anodisé :

Matériel : tout le matériel peut se trouver chez votre Brico-Leroy-Casto-Leclerc local.

- Verre : j’utilise du verre ordinaire, non teinté, de 2 à 4mm d’épaisseur selon la taille que je commande à la coupe. Son prix est très abordable.

Pour info, le 2mm convient très bien pour des vitrines jusqu’à 50 x 30 x 60 (L x l x h). Au-delà, je peux passer à 3mm. Je n’ai utilisé qu’une fois du 5mm pour le « toit » (90 x 60) d’une grande vitrine.

- Profilés en plastique ou aluminium pour couvrir les arêtes et renforcer la liaison entre les plaques de verre. On les trouve en 1m ou 2m au rayon… profilés ! L’alu est plus cher que le plastique mais se travaille aussi bien. La taille des cornières (5x5, 10x10, 15x15) relève d’un choix esthétique par rapport à la taille d’ensemble de la vitrine.

Ici je me paye même le luxe de retailler une cornière pour qu’elle soit plus étroite. Je me sers d’un « trusquin » improvisé avec une petite cale en bois collée sur la lame du cutter.

- Colle pour verre sur verre et plastique/ métal sur verre : la colle idéale du moment, pour moi, est la Sader MegaStrong. Une colle pâteuse, incolore, sans solvant ni odeur, de la récente famille des MS Polymères et qui est très efficace avec le verre. Ce n’est pas une colle contact, donc elle autorise quelques ajustements pendant 3mn. La prise se fait en 10mn, ce qui autorise une fabrication rapide et atteint son maximum après 12h.

Seul défaut : une fois ouvert, le tube durcit en 24h est n’est plus utilisable après quelques jours.

- Base en bois ou autre matériau. Ici le choix est immense, de la planche de contreplaqué au morceau de bois massif, voire de la pierre (si !). Perso, j’utilise du medium de 10, 12, 18 ou 22mm suivant la taille car il est bon marché et très stable dans le temps. Je peux le peindre (apprêt nécessaire), le plaquer ou le recouvrir de feutrine. On peut ajouter une moulure extérieure, les possibilités sont infinies, même en restant dans le cadre du bon goût.

Outillage : acheté au même endroit.

- Un rouleau d’adhésif de masquage (le jaune pâle, non froncé) : il servira à maintenir le verre, puis les cornières pendant la pose et le séchage.

- Une scie et boite à onglet pour couper proprement les profilés à 45°

- Règle, crayon, cutter, lime ou cale à poncer

- Un peu de toile émeri, grain 80 à 120 pour casser les arêtes du verre.

- Essuie-tout et acétone pour dégraisser le verre et les profilés.

Je parie que vous aviez déjà tout ça dans votre super-atelier-de-la-mort-qui-tue !

Étape 1 : les dimensions

Ici, je tiens compte de deux contraintes : la place disponible pour la vitrine et la taille de la chose qui va aller dedans.

Pour la place disponible… négociez-la avec votre chère et tendre. Tous mes vœux de réussite vous accompagnent. L’argument de l’époussetage simplifié est imparable et peut emporter l’adhésion du parti adverse.

Pour l’espace intérieur : je prévois 20% de part et d’autre du modèle pour la longueur, 30 à 50% pour la largeur et 20 à 30% au-dessus de la pomme de mât en hauteur.

J’en profite pour m’approcher des proportions du nombre d’or (1,618) qui donnent des formes plus agréables à l’œil.

En clair : si la longueur mesure 1,618 fois la hauteur et la hauteur 1,618 fois la largeur, ça titille mieux nos neurones, ça fait des guilis le long de la colonne vertébrale et, donc, c’est bon.

Attention… ce n’est pas une règle absolue : on peut faire comme on l’entend… Le cube a aussi ses adeptes, surtout s’il est orné de nouilles (private joke, désolé)

Dans l’exemple traité ici, les dimensions intérieures sont 300 x 180 x 120mm (L x l x h)

J’ai fait un arrondi du nombre d’or pour simplifier les cotes.

Vu la taille, j’opte pour du verre de 2mm et des cornières en plastique blanc de 5x5mm qui resteront discrètes.

Étape 2 : les débits

Débit du verre (à ne pas confondre avec débit de boisson) :

Voici un schéma d’assemblage du verre qui donne les débits suivant :

Face et dos : deux plaques de 300x120mm

Côtés : deux plaques de 180x120mm

Dessus : une plaque de 302x182mm

Vous aurez remarqué que le volume intérieur est légèrement réduit, mais cela reste dans l’arrondi par rapport au nombre d’or.

La raison : l’employé chargé de la découpe du verre dans le magasin ne travaille pas toujours avec une précision absolue (rendement oblige), donc il vaut mieux ne lui confier qu’un seul morceau avec des cotes un peu délicates (302, 182), d’où les nombres ronds.

Débit du bois : ici, deux possibilités suivant que vous trouvez ou non ce profilé spécial en U.

La planche support mesure :

- En longueur : longueur intérieure moins 2 x épaisseurs du profilé moins 3mm de jeu : 298-3-3=292mm

- En largeur : idem, soit 178-3-3=172mm

(Sans le profilé spécial : 295x175mm)

(J’ai pris 3mm de jeu car je vais recouvrir la base de feutrine –ép 1mm- qui va se rabattre sur les côtés)

Pour la quantité de profilés, je vous rappelle juste qu’un parallélépipède rectangle, contrairement aux poissons, ne possède que douze arêtes…

Blague à part, il faudra prévoir

- Huit arêtes (le périmètre du « toit » et les quatre côtés) avec le profilé décoratif, ici 5x5

- Quatre arêtes (bords inférieurs des côtés) avec le profilé en U ou rien du tout

Et on ajoutera :

- Quatre arêtes autour de la base, pour masquer le bas du verre.

Étape 3 : assemblage du verre

Je dégraisse les extrémités du verre (acétone)

J’assemble une longueur avec une largeur. Je pose la colle sur l’épaisseur du verre avec un mouvement « sautillant » car elle est assez pâteuse. Puis j’assemble, je sécurise avec de l’adhésif de masquage et je contrôle l’équerrage.

Notez les trois petites cales qui permettent de contrôler l’équerrage.

Idem pour l’autre sous-ensemble longueur-largeur.

30mn plus tard (le temps de nettoyer les profilés, tailler la base et boire un café) j’assemble les deux sous-ensembles de la même façon. Ici, il se peut qu’apparaisse une différence de hauteur due à une erreur lors de la coupe. Ce n’est pas grave : les arêtes qui reposent sur l’établi sont parfaitement « de niveau » et le « toit » de la vitrine y sera collé. L’autre extrémité, avec ses différences de niveau, sera masquée par une astuce décrite plus loin, selon le vieil adage : « l’erreur est inévitable, l’essentiel est de la placer là où elle ne gêne pas ».

20mn plus tard et après avoir retourné la vitrine, je pose la colle sur le dessus et le « toit » dans la foulée.

En cas d’erreur de coupe je la répartis de part et d’autre en évitant un débordement trop important d’un côté.

Après séchage (1h) je « casse » les arêtes du verre avec une bande de toile émeri frottée transversalement :

Étape 4 : taille des profilés

Je commence par scier approximativement (avec une marge de 1 à 2cm) chacun des morceaux qui cercleront le toit. Coupe d’onglet à 45° (vérifier que la boite est bien réglée)

Je présente deux côtés contigus sur la vitrine (on peut travailler dessus 15mn après le dernier collage, à condition de ne pas la soulever ou la brutaliser). Je fixe avec de l’adhésif.

Je présente l’autre côté contigu et je marque au cutter l’endroit de la coupe (tenir compte de l’épaisseur du profilé). Ensuite, sciage à la boite à onglet.

Vérification au toucher (équilibrer les « coins qui piquent »)… et hop !

Le côté terminé est positionné à l’adhésif, puis je progresse de la même façon pour ses deux voisins et enfin le quatrième côté.

Les arêtes verticales sont habillées d’une façon particulière.

Je vais tailler (coupe droite) quatre cornières de même longueur, légèrement supérieure (1 à 2mm) à l’intervalle entre la cornière du haut et le bas du verre (ou du profilé en U).

Pourquoi, me direz-vous ? C’est pour rattraper le défaut de parallélisme dont au sujet duquel je vous causais plus haut. Une fois en place, la vitrine reposera sur l’extrémité de ces cornières et dessus et dessous seront rigoureusement parallèles. L’erreur sera masquée par le profilé/ la moulure de base.

Enfin je taille les profilés en U à la base du verre.

Étape 5 : Assemblage des profilés

Je commence par le périmètre du « toit », puis les quatre côtés, puis la base du verre.

À chaque fois : pose de la colle sur le profilé « en sautillant », puis assemblage en position.

On presse deux minutes et hop ! La colle fraiche se nettoie à l’acétone, au ciseau à bois quand elle est sèche.

On sécurise les jointures avec de l’adhésif de masquage.

Une fois le « toit » terminé, on retourne la vitrine : les quatre cornières vont reposer sur l’établi et seront de niveau.

On assemble ensuite les quatre côtés

Puis les quatre profilés en U.

Voilà !

La vitrine est quasi-terminée et peut se suffire comme cela : le verre est emboité autour de la base en bois.

Maintenant, on peut perfectionner le bidule en le rendant déplaçable. En effet, si une personne bien intentionnée veut bouger la vitrine en la saisissant par le verre (pour faire la poussière, par exemple)… la base et son bateau vont rester sur place, avec les dégâts correspondant et le drame familial consécutif garanti.

Voici plusieurs possibilités :

J’ai opté pour la solution 2.

Le profilé autour de la base est plus large à la fois pour masquer celle-ci et pour faciliter sa préhension quand on soulève la vitrine.

Je taille mes profilés autour de la base, en me servant de la vitrine en place pour un meilleur ajustement.

(Un truc de luthier : la prise et le report de dimensions génèrent des erreurs qui s’ajoutent, donc il est plus précis de mesurer une pièce à partir de celle sur laquelle elle repose, sans intermédiaire –réglet)

Collage des cornières : c’est la base qui sert de presseur pendant le séchage. Les coins sont maintenus avec de l’adhésif de masquage (vous aurez remarqué : j’en fais une très grande consommation). J’ai remplacé le verre par de petites cales en bois au cas où il y aurait des bavures de colle…

C’est terminé. La vitrine reste ouvrable mais peut se déplacer facilement en la prenant par sa base.

Pour les transports plus hasardeux, je mets –encore !- un petit morceau d’adhésif de masquage entre verre et base, de chaque côté.

Ici un autre exemple de vitrine avec une autre option pour la base (moulure bois, solution 3) :

Bien sûr, on peut construire plus gros…

Le prix de revient de ces petites vitrines ?

Accrochez-vous à votre carte bancaire…

22,00 € (sans compter le café)

J’ai passé un peu plus de quatre heures à confectionner les trois vitrines décrites ici, dont une bonne heure de nettoyage poussé au liquide à vitre.

Ramené à l’unité (ce qui est indépendant de la taille), c’est tout à fait raisonnable, non ?

À présent, vous n’avez plus d’excuses… au boulot !

_Bruno

Dernière édition par bgire le Mer 19 Juil 2017, 19:35, édité 1 fois

_________________

Hi Bob!

C'est curieux chez les marins ce besoin de faire des phrases

Si Vis Pacem Parafilmum

La sous-couche, c'est un apprêt que l'on met avant

Si on bricolait plus souvent on aurait moins la tête aux bêtises

Omnes stulti, et deliberationes non utentes, omnia tentant

Une journée au cours de laquelle on n'a pas ri est une journée perdue

Espérons que le fond de la mer est étanche

Oh, ça c'est le Quacta qui se moque du Stifling

Telle est la Voie !

!

!

, pardon :

, pardon :