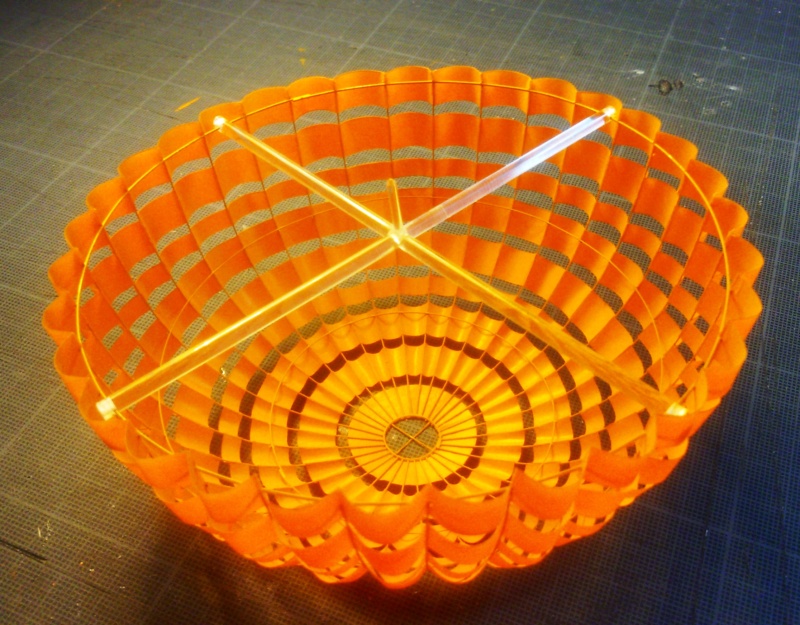

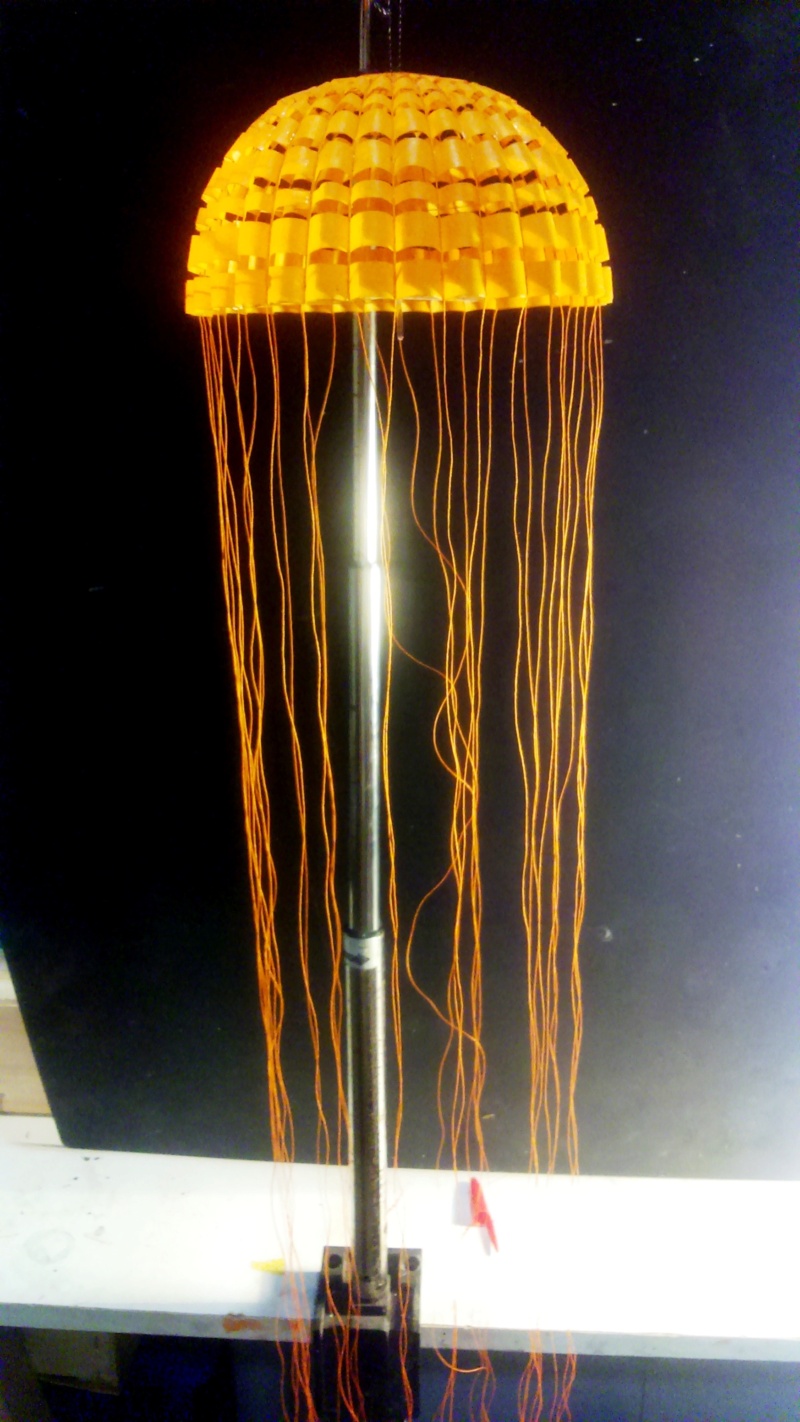

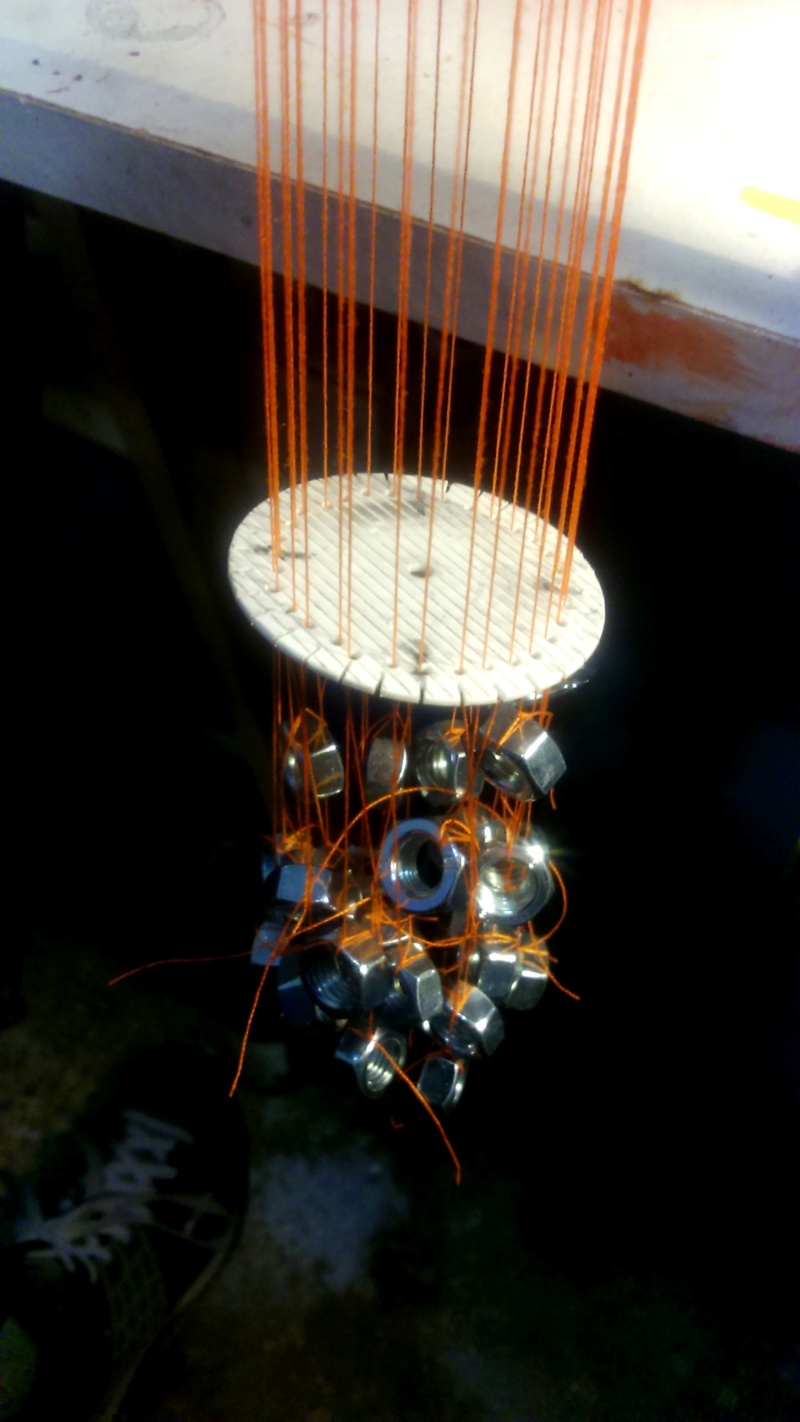

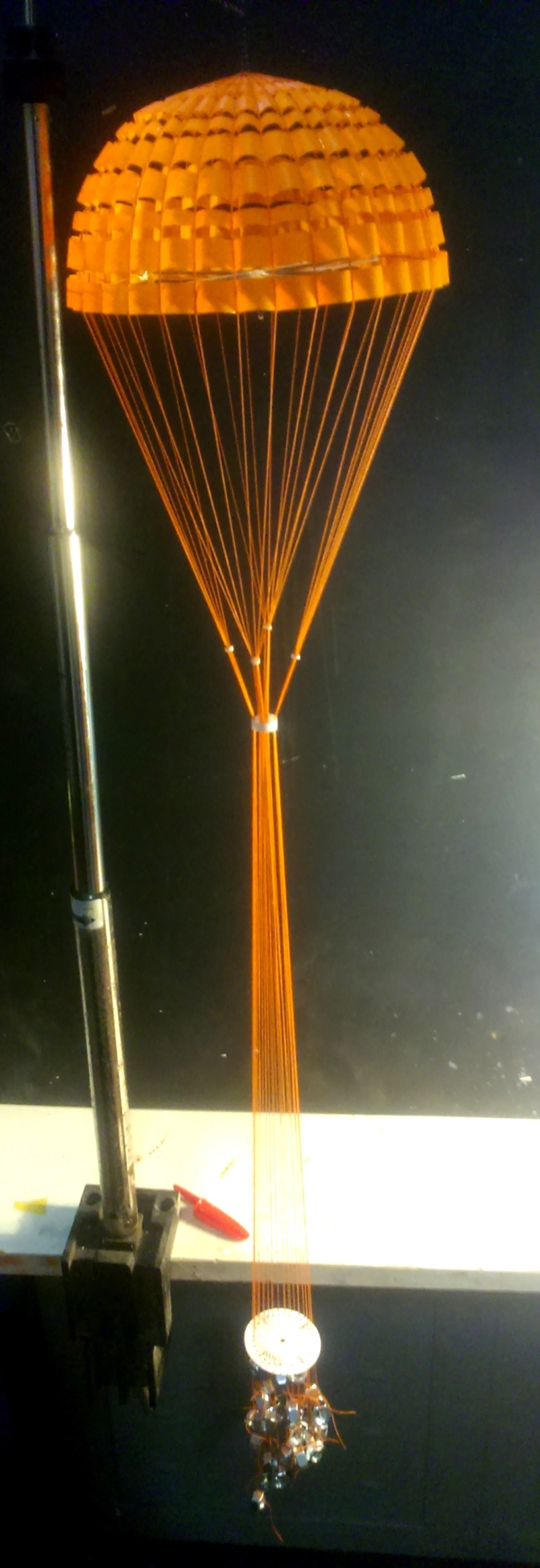

Avant de commencer ma petite séance de torture mentale (si, si.. je vous l'assure), je vais vous présenter la première version que j'avais faite...

Elle m'avait pris pas loin d'une centaine d'heures de conception et de réalisation.

Cela m'a permis entre autres choses de revoir le diamètre du laiton, les différents matériaux utilisés, la géométrie globale de la chose, etc...

Au final, ce premier essai n'était pas du tout à la hauteur de ce que j'espérais.. pas assez rigide, fragile, pas assez aérien, etc... Bref, un résultat qui ne me satisfaisait pas du tout... donc j'ai presque tout repris, sauf les dimensions..

donc, voilà le premier jet que j'avais réalisé :

on va donc passer à la suite et au tuto...

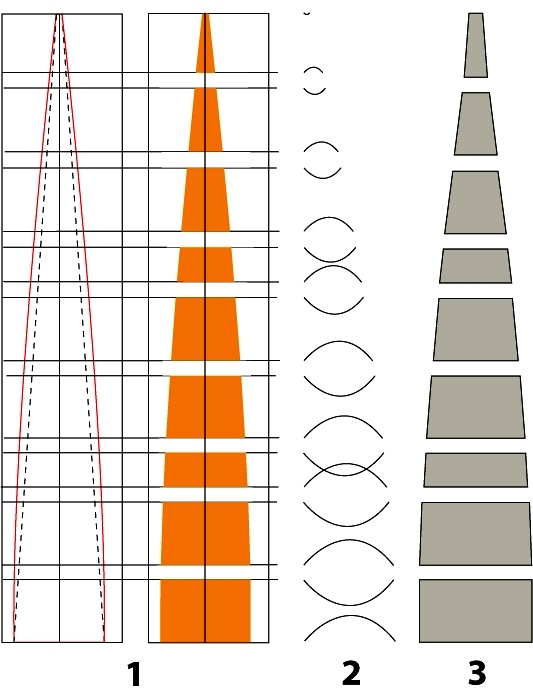

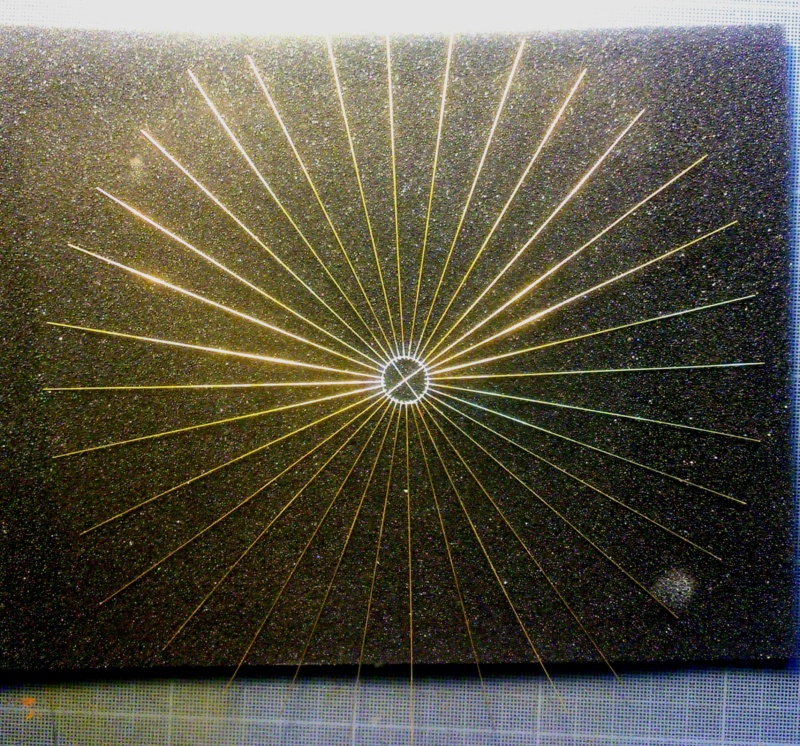

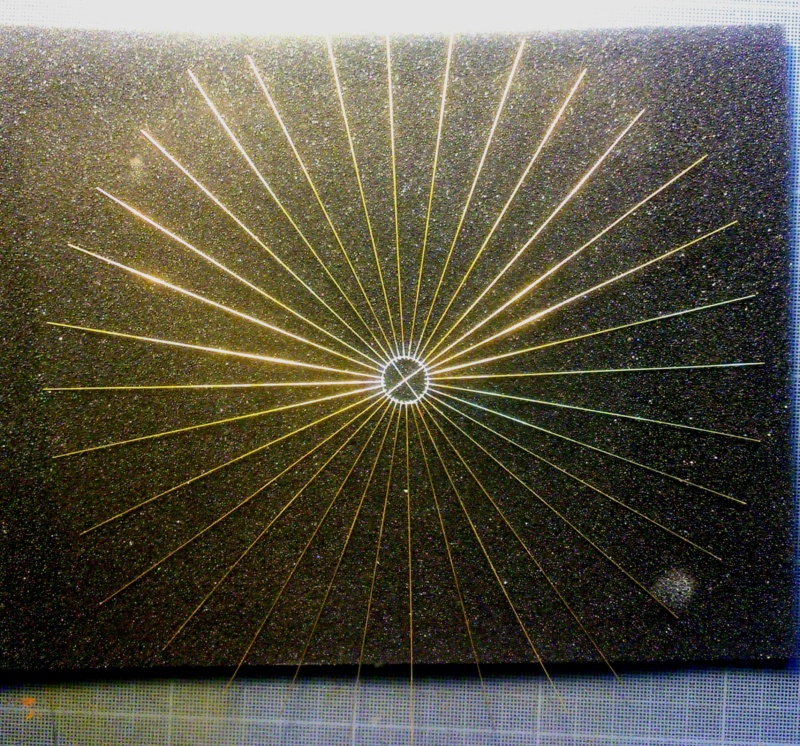

Étape 1 : réaliser un plan de rayonnage des suspentes qui serviront à la soudure. le parachute XB70 comporte 32 suspentes. là on a donc 32 suspentes toutes à 11.25°. pour vous donner une idée, le cercle central fait 10mm de diamètre, autant vous dire que souder 32 tige de laiton dans un si petit diamètre, sans dessouder celles déjà posées, c'est chaud.

il y a donc 4 cercles. le plus large fait 120mm de diamètre et va donner la rigidité à l'ensemble. les cercles intermédiaires correspondent aux diamètre à 30 et 60°.

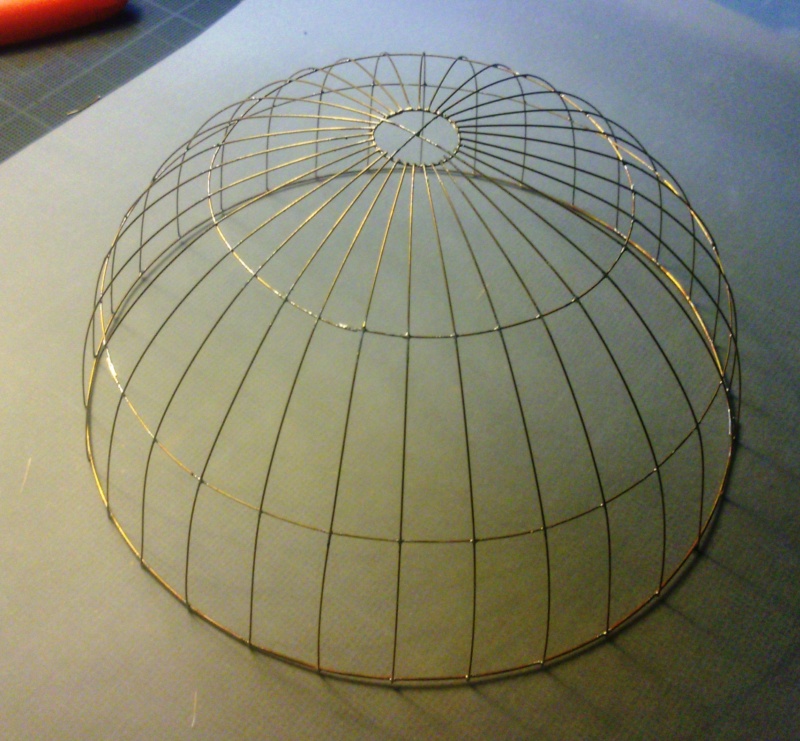

Étape 2 : réalisation des armatures en laiton. le plus grand cercle fait 120mm de diamètre. c'est lui qui donne sa rigidité au parachute. contrairement au premier essai que j'ai fait, je l'ai fait en laiton de 0.5mm (contre 0.3mm pour la version Béta). cela le rendra encore plus rigide. les cercles intermédiaires correspondent aux diamètres du parachute aux angle 30 et 60°. ils servent à maintenir la forme sphérique du parachute quand les rayon seront soudés. le laiton étant assez élastique, sans ces renforts, il aura tendance à reprendre se forme originale (j'utilise des tiges droites) ce qui fera que le parachute aura plus une forme de pyramide arrondie que d'une sphère.

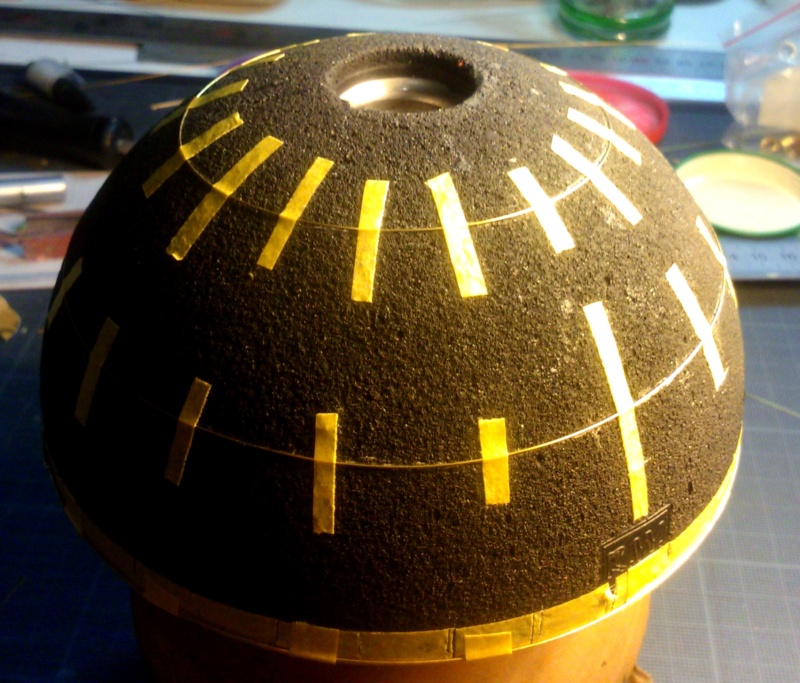

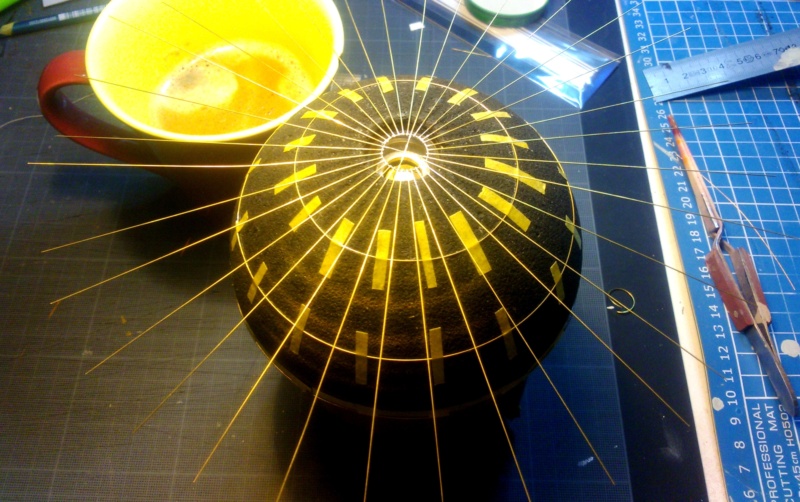

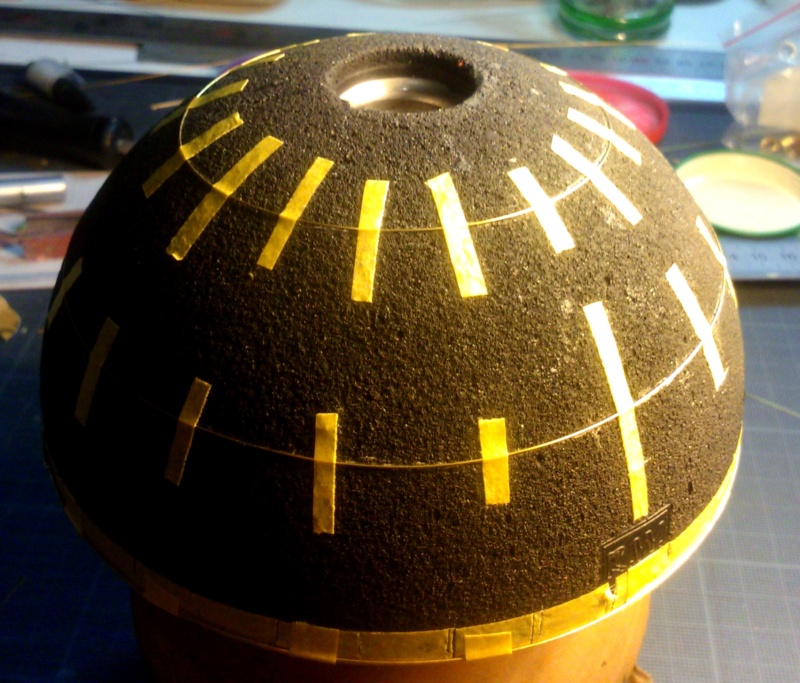

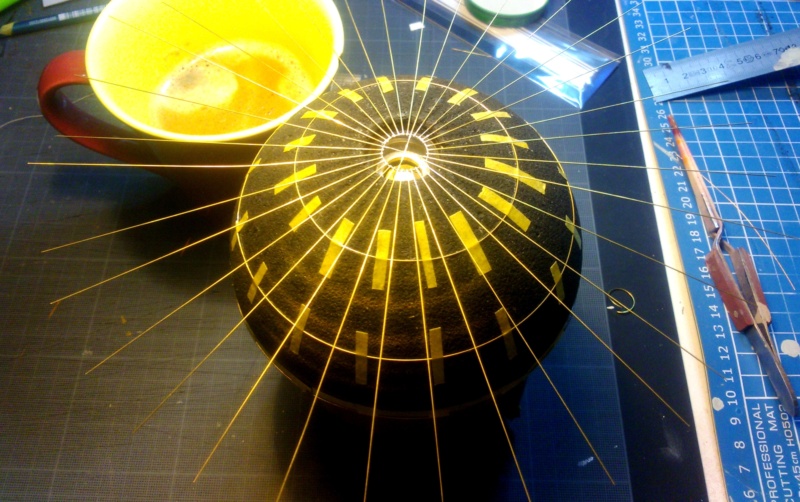

Étape 3 : à l'aide d'un trusquin, on dessine l'emplacement des armatures à 30 et 60°. le support n'est autre qu'une prise d'escalade de 120mm de diamètre. comme elle est en résine polyester, elle ne craint guère le fer à souder.

Etape 4 : à la base de la forme, j'ai collé une bande de scotch de masquage. on trace l'emplacement des rayon pour savoir où les positionner et les souder au cercle de base.

Etape 5 : on place les cercles de renfort à 30 et 60°. on maintient le tout avec des petites bandes de scotch de masquage. les rayons seront donc soudés à 4 endroits différents pour un maintien optimal. Il y a donc un peu plus de 120 soudures à faire pour réaliser juste l'armature.

après la mise en préparation, voilà donc la construction à proprement dite :

Étape 6 : sur le plan de rayonnage on commence par souder 2 diamètres principaux, qui vont servir à rigidifier la partie haute du parachute de façon à lui donner sa forme hémisphérique dans le plan vertical.

Étape 7 : une à une, on soude les 28 suspentes restantes en se servant du plan de rayonnage.

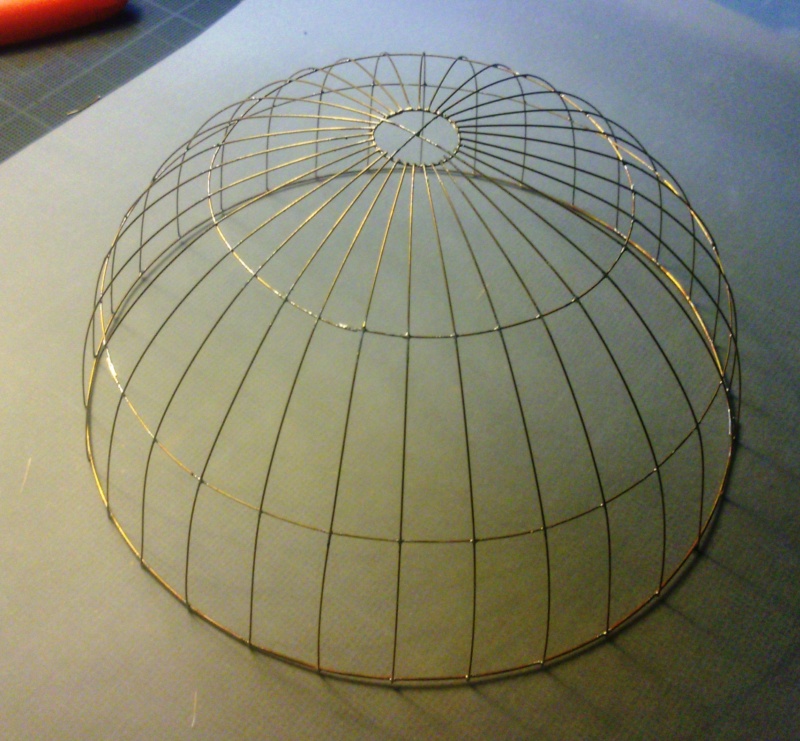

Après d'autres très longues minutes de soudure, voilà la résultat obtenu. on a donc l'agencement global des suspentes.

Étape 8 : on place l'ensemble sur le "moule" et on soude une à une les suspentes sur chacun des renforts horizontaux à 30°, 60° et au niveau de la base, soient près d'une centaine de soudures sur des fils de laiton de 0.3mm (un jeu d'enfant...)

Après quelques heures, on obtient donc la forme définitive des suspentes.

étape 9 : on "démoule" l'ensemble pour ébarber la base et nettoyer les quelques soudures que j'ai estimées "moyennes"

Donc voilà pour la première phase de fabrication...

Dernière édition par fab-reims le Sam 12 Déc 2020 - 15:57, édité 1 fois

_________________

Quand les mouettes ont pied, il est trop tard pour virer...

Dans la Marine c'est simple : tu salues tout ce qui bouge... et tout ce qui ne bouge pas, tu le nettoies...

Elle m'avait pris pas loin d'une centaine d'heures de conception et de réalisation.

Cela m'a permis entre autres choses de revoir le diamètre du laiton, les différents matériaux utilisés, la géométrie globale de la chose, etc...

Au final, ce premier essai n'était pas du tout à la hauteur de ce que j'espérais.. pas assez rigide, fragile, pas assez aérien, etc... Bref, un résultat qui ne me satisfaisait pas du tout... donc j'ai presque tout repris, sauf les dimensions..

donc, voilà le premier jet que j'avais réalisé :

on va donc passer à la suite et au tuto...

Étape 1 : réaliser un plan de rayonnage des suspentes qui serviront à la soudure. le parachute XB70 comporte 32 suspentes. là on a donc 32 suspentes toutes à 11.25°. pour vous donner une idée, le cercle central fait 10mm de diamètre, autant vous dire que souder 32 tige de laiton dans un si petit diamètre, sans dessouder celles déjà posées, c'est chaud.

il y a donc 4 cercles. le plus large fait 120mm de diamètre et va donner la rigidité à l'ensemble. les cercles intermédiaires correspondent aux diamètre à 30 et 60°.

Étape 2 : réalisation des armatures en laiton. le plus grand cercle fait 120mm de diamètre. c'est lui qui donne sa rigidité au parachute. contrairement au premier essai que j'ai fait, je l'ai fait en laiton de 0.5mm (contre 0.3mm pour la version Béta). cela le rendra encore plus rigide. les cercles intermédiaires correspondent aux diamètres du parachute aux angle 30 et 60°. ils servent à maintenir la forme sphérique du parachute quand les rayon seront soudés. le laiton étant assez élastique, sans ces renforts, il aura tendance à reprendre se forme originale (j'utilise des tiges droites) ce qui fera que le parachute aura plus une forme de pyramide arrondie que d'une sphère.

Étape 3 : à l'aide d'un trusquin, on dessine l'emplacement des armatures à 30 et 60°. le support n'est autre qu'une prise d'escalade de 120mm de diamètre. comme elle est en résine polyester, elle ne craint guère le fer à souder.

Etape 4 : à la base de la forme, j'ai collé une bande de scotch de masquage. on trace l'emplacement des rayon pour savoir où les positionner et les souder au cercle de base.

Etape 5 : on place les cercles de renfort à 30 et 60°. on maintient le tout avec des petites bandes de scotch de masquage. les rayons seront donc soudés à 4 endroits différents pour un maintien optimal. Il y a donc un peu plus de 120 soudures à faire pour réaliser juste l'armature.

après la mise en préparation, voilà donc la construction à proprement dite :

Étape 6 : sur le plan de rayonnage on commence par souder 2 diamètres principaux, qui vont servir à rigidifier la partie haute du parachute de façon à lui donner sa forme hémisphérique dans le plan vertical.

Étape 7 : une à une, on soude les 28 suspentes restantes en se servant du plan de rayonnage.

Après d'autres très longues minutes de soudure, voilà la résultat obtenu. on a donc l'agencement global des suspentes.

Étape 8 : on place l'ensemble sur le "moule" et on soude une à une les suspentes sur chacun des renforts horizontaux à 30°, 60° et au niveau de la base, soient près d'une centaine de soudures sur des fils de laiton de 0.3mm (un jeu d'enfant...)

Après quelques heures, on obtient donc la forme définitive des suspentes.

étape 9 : on "démoule" l'ensemble pour ébarber la base et nettoyer les quelques soudures que j'ai estimées "moyennes"

Donc voilà pour la première phase de fabrication...

Dernière édition par fab-reims le Sam 12 Déc 2020 - 15:57, édité 1 fois

_________________

Quand les mouettes ont pied, il est trop tard pour virer...

Dans la Marine c'est simple : tu salues tout ce qui bouge... et tout ce qui ne bouge pas, tu le nettoies...